レーザー加工アプリケーション|レーザー加工レーザーソリューション

レーザー加工

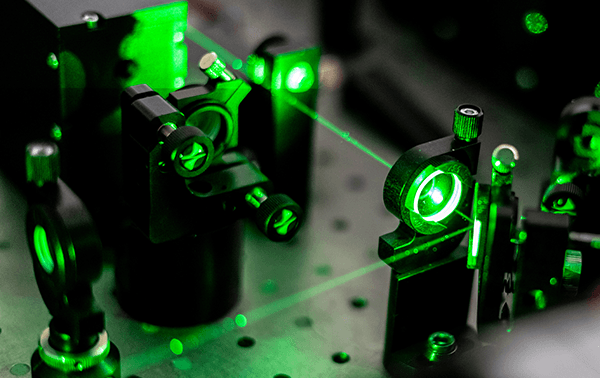

レーザー穴あけ

材料に高ピークパワーのレーザーを照射し、表面がレーザーエネルギーを吸収して急速に加熱され、溶融、蒸発して窪み、貫通穴を形成させる加工方法がございます。

また、レーザーの照射時間がナノ、ピコ、フェムト秒と短くなるにつれて、熱的な影響を低減でき綺麗な穴を開けること可能なアブレーション加工にて穴あけ方法もございます。超短パルスレーザー(ピコ秒・フェムト秒レーザー)を使用した穴あけ加工事例が、高精度穴あけスキャンシステムのページに掲載がございますので、ご参照ください。

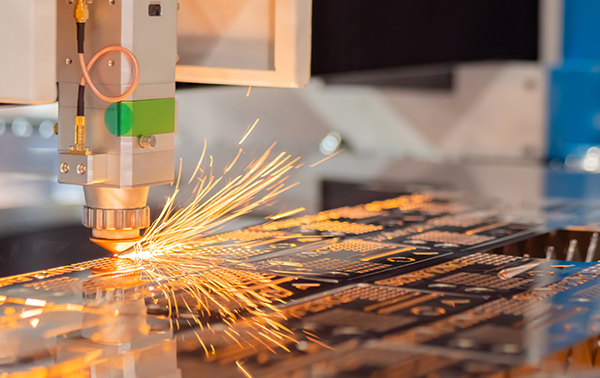

レーザー切断

レーザーを材料に照射し、走査することで任意の形状に材料を切断することが可能です。レーザーを用いることで非接触に材料を切断することができるため、加工歪み等が発生しにくくキレイな切断面を形成できます。

レーザーによる切断は、銅などの金属切断に有効で、ファイバーレーザーやディスクレーザー、CO2レーザーを用いることが多いのが特徴になります。

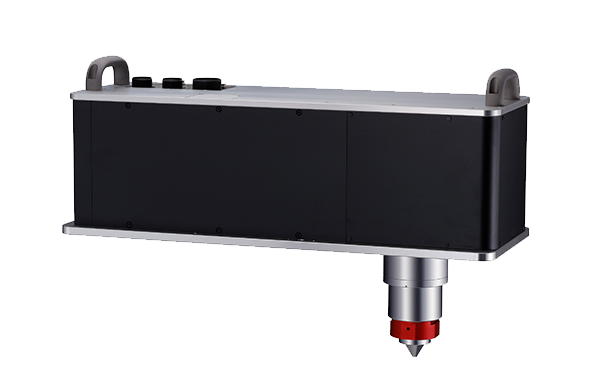

レーザー溶接

材料をレーザーを用いて溶かし、物質と物質を接着させます。レーザーでは、アークやプラズマに比べビームを小さく集光できるため、変形が発生しやすい薄い板の溶接も可能です。

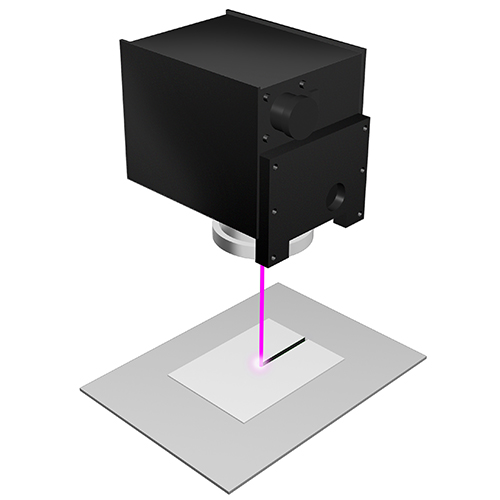

表面改質

材料の耐摩耗性、耐食性、耐熱性、装飾性、電磁気特性などの向上を目的にレーザーを用いるのがレーザーによる表面改質です。

非接触で物質表面の形状を改質することができ、また材質の制約が少なく様々な物質に応用できることが特徴になります。また、レーザーによる表面改質は、運用コスト面での優位性や、高速に加工できるといった強みも持ち合わせています。

レーザークリーニング

表面に付着した異物、酸化被膜、変性部などの除去目的にレーザーを用います。塗装やめっき層、油膜や酸化膜、さびとり等に使用されます。ウェット処理による薬液処理クリーニングと比べ、廃液処理が不要な事や、運用コスト面にて優位なのがレーザーによるクリーニングになります。

おすすめコンテンツ

レーザー加工アプリケーションについてご相談、お問い合わせ

キヤノンマーケティングジャパン株式会社 産業機器事業部 第二営業本部 営業部 営業第二課

Webサイトからのお問い合わせ

レーザー加工アプリケーションについてのお問い合わせを承っております。

受付時間:平日 9時00分~17時00分

※土日祝日・当社休業日は休ませていただきます。