ユーザーインタビュー

ユーザーインタビュー

神奈川県の自動車関連メーカー 株式会社 ACR3Dプリンター(スリーディーシステムズ社)

神奈川県愛甲郡。140社程の企業が集う巨大な内陸工業団地の一角に拠点を構える株式会社ACR。システム、化学、エレクトロニクスの分野の洗練されたプロフェッショナル技術集団として自動車メーカーからも高い評価を獲得しています。最新鋭の革新的プロセスを取り入れるために金属3Dプリンターを導入された代表取締役社長の松岡寛様をはじめ、研究開発を統括されている課長の野口様と設楽様にお話を伺いました。

独自技術によるプロフェッショナルを目指して

プロフェッショナルな開発集団として高い評価を獲得されている御社の企業ポリシーをお聞かせください。

企業モットーである「プロフェッショナルとして挑戦し続けます。」を念頭に、ACRの技術基盤である廃棄ガス浄化装置技術や、環境保全機能に優れたEV開発など、各分野で独自性を発揮し、常に洗練された技術と誠意を持って社会貢献をしていく、活力ある企業を目指して日々技術開発を行っております。

近年では、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)より助成を受け、パワーエレクトロニクスの用途拡大と新市場の創出を目的に、次世代パワーデバイスを用いたターボチャージャーによる排熱回収システムの研究開発に取り組んでいます。

金属3Dプリンターを活用して更なる技術革新に挑戦

3DSYSTEMS社製金属3Dプリンター導入の経緯をお聞かせください。

新たな商品の開発は、設計と試作の繰り返しを経て要望のレベルに仕上げていきます。

開発過程に掛かる時間とコストの削減は、どの企業でも抱える永遠の課題で、当社にとっても取り組むべき重要なテーマでした。

海外で普及が先行している金属3Dプリンターが国内でも導入されはじめ、当社でも時間とコストの削減に活用できないか調査を開始したところ、キヤノンマーケティングジャパンから提案された3DSYSTEMS社製のProX200が、想像以上の品質で造形できることがわかり、設計・試作過程を一新させるだけでなく、従来のプロセスでは作れなかった新しい商品を開発できる事もわかり、設備導入を決断しました。

金属3Dプリンターの活用方法を可能な範囲で教えて頂けますでしょうか?

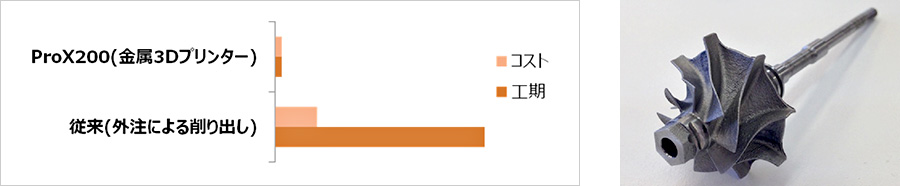

当社では、自動車向け過給機に用いられるインペラの開発も行っており、導入した金属3Dプリンターで試作開発を行ったところ、従来に比べコストは1/6に削減したにも関わらず、30日掛かっていた外注試作を、社内で1日で製作できるようになり、導入目的の一つであった、「開発に掛かるコストと時間の削減」において効果を発揮しました。

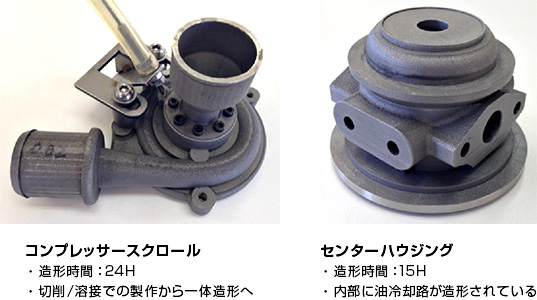

また、金属3Dプリンターの運用ノウハウを確立していく過程で、従来の切削プロセスでは作れなかった新たな付加価値商品の開発でも成果を出すことができました。

金属3Dプリンター活用の今後

金属3Dプリンターを活用した今後の展望をお聞かせください。

金属3Dプリンターをより有効的に活用する為には、サポート設計をはじめさまざまな技術的ノウハウが必要となります。具体的には、大きな部品を造形する際の熱ストレスを分散させる技術や、機械特性を向上させるための焼結条件のチューニングなどが挙げられます。

これまではそのノウハウ蓄積に時間をかけており、また比較的小さな部品の造形を行ってきましたが、今後は蓄えた技術をベースに、大きな部品の造形や、高圧環境に晒されても耐えられる高気密性部品などの造形を予定しており、これまで以上に金属3Dプリンターの活用の場を広げていきたいと考えております。

お客さまプロフィール

株式会社ACR

- 設立

- 2004年9月

- 代表

- 松岡 寛

- 事業内容

- 触媒、排気ガス浄化装置の研究開発、製造販売

- 本社所在地

- 神奈川県大和市中央林間3-4-14

- 電話

- 046-284-1171(代表)