ポカヨケとは?効果的なポカヨケ装置の事例から導入する際のポイントまでわかりやすく解説

製造業において、「ポカミス」(いわゆるヒューマンエラー)は日常的に対策が必要な課題の一つです。作業員も人間である以上、その日の気分や集中力の変化によって思わぬミスが発生することがあり、その発生確率を完全にゼロにするのは簡単ではありません。

しかし、製品の品質を100%保証しなければならない製造業の現場では、ポカミスを「仕方ない」と片付けるわけにはいきません。

本記事では、ポカミス防止に有効な「ポカヨケ」について詳しく解説します。具体的な事例を紹介しながら、ポカヨケ装置の必要性や導入時のポイントについても分かりやすく説明していきます。

公開日:2025年10月10日

ポカヨケとは

ポカヨケとは、人間が作業中に起こすミス(ポカ)を避ける(ヨケる)ための仕組みのことです。この概念はトヨタ生産方式の一環として新郷重夫氏によって提唱されました。英語では「フールプルーフ(fool proof)」とも呼ばれ、作業者のスキルや集中力に頼ることなく、誰でもミスを防止できる構造的な仕組みを指します。

ポカヨケは製造業に限らず、工事現場などさまざまな場面で活用されています。具体例としては、

- USB端子やSDカードのように、逆向きでは差し込めない構造

- 両手でスイッチを押さなければ機械が作動しない仕組み

- 部品を正しい向きでしか取り付けられない治具の設計

- 部品や材料のバーコードを読み取り、作業指示と異なる場合に次工程へ進めない仕組み

などが挙げられます。

製造業の組立ラインや検査工程のように繰り返し作業が多く、人為的ミスが起きやすい現場では、ポカヨケの導入効果が特に高いです。品質不良の低減やクレーム防止につながるだけでなく、作業者が「間違えない仕組み」の中で安心して働けるため、生産性の向上や職場全体の信頼性強化にも寄与します。

作業漏れや作業ミスを自動的に検出する「ポカミス防止サービス」の詳細資料

解決できる課題、特長、導入効果などのサービス概要がわかるリーフレットがダウンロードできます。貴社のポカよけ対策のヒントにご参照ください。

ポカヨケの事例

自社でポカヨケを構築する際の具体的なイメージをつかみやすくするために、製造現場で一般的に用いられる代表的な事例を紹介します。いずれも共通しているのは、「間違いにくい環境を作り、作業者が自然に正しい動きをできるようにする」というポイントです。

- 部品や工具を色分けして管理する

- 部品の置き場を固定し、戻す場所を明確にする

- 各工程にチェックポイントを設け、ミスを早期に発見する

- 動画マニュアルを活用し、作業手順を分かりやすく伝える

- ネットワークカメラを導入して作業状況をモニタリングする

これらの取り組みによって、「昨日入社したばかりの作業者が、次の日に現場に入ってもミスをしない環境」を目指すことが可能です。

部品や工具を色分けする

製造現場では、見た目がよく似た部品や工具を取り違えることが多く、これが誤装着や不良品の発生原因となります。そこで、部品や工具を用途別に色分けしておくと、誰が見ても一目で識別でき、ミスの防止につながります。

例えば、A工程用のドライバーを赤色、B工程用を青色と色分けすれば、同じドライバーでも作業者は自然と正しいものを手に取るようになります。この色の違いは新人や外国人実習生にも直感的に理解しやすく、教育負担の軽減にも効果的です。

こうした仕掛けは導入コストが低く、日常的に効果を発揮するため、現場改善の第一歩として広く活用されています。

部品の置き場を固定する

作業台に仕切りや専用トレーを設け、部品や工具を決められた場所に置くことで、「置き忘れ」や「取り違え」を防止できます。特に形が似ているネジなどは、きちんと区分けすることで誤装着のリスクを減らせます。

例えば、1つの製品に4本のネジを使う場合、あらかじめトレーに4本だけ置いておけば、作業終了時にネジが残っていないか確認するだけで締め忘れを簡単にチェックできます。

さらに、工具を決まった場所に戻すルールを徹底すれば、「工具が見つからない」「間違えて違う工具を使う」といったトラブルも減少します。こうした置き場の固定化は、5S活動(整理・整頓・清掃・清潔・躾)とも密接に関係し、現場全体の効率アップにも大きく寄与します。

工程ごとにチェックポイントを設ける

単純な作業でも工程数が多くなると、思い込みや慣れによるミスが発生しやすくなります。そのため、各工程に確認の仕組みを設けることが効果的です。

例えば、部品をはめ込んだ後に「確実に奥まで入っているか目視で確認する」、ネジ締めの際には「トルクレンチのインジケータが規定値を示しているか記録する」といった方法があります。さらに、センサーやスイッチと連動し、チェックが完了しないと次工程に進めない仕組みもポカヨケとして高い効果を発揮します。

こうしたチェックポイントを設けることで、不良品が後工程に流れることを防ぎ、再作業やクレームに伴う大きなコストの発生を抑制できます。

動画マニュアルで作業手順を伝える

紙のマニュアルや文章だけの手順書は、個人による理解の違いや読み飛ばし、解釈のズレが起こりやすい課題があります。これに対し、動画マニュアルを導入すると、実際の作業の流れや手の動き、部品の位置関係を視覚的に示せるため、誰でも同じ手順を正確に再現しやすくなります。

特に、外国人実習生や新人教育の場面では、言語や専門用語などの言葉の壁を越えて作業内容を伝えられるという大きなメリットがあります。

さらに、動画を定期的に更新すれば、工程の変更や改善内容をスムーズに共有でき、現場全体の作業標準化にも貢献します。

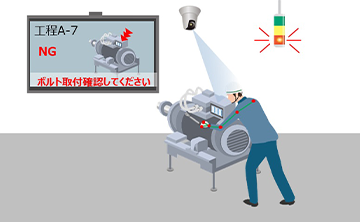

ネットワークカメラを活用する

現場にネットワークカメラを設置すると、管理者が遠隔から作業状況をリアルタイムで確認でき、不適切な手順や危険な作業をその場で指摘できます。映像は記録もされるため、問題が起こった際には「どの工程で」「どのような作業が原因だったのか」を後から追跡でき、再発防止の対策検討にも役立ちます。

例えば、同じ不具合が繰り返される場合、映像を振り返ることで作業者の共通した動作や癖を発見し、教育やプロセス改善に直結させられます。

また、ネットワークカメラは監視というよりも「安全と品質を守るためのサポートツール」として導入することで、従業員の安心感や職場の信頼性も高まります。

より高い効果を求めるなら、AI搭載型のネットワークカメラの活用が効果的です。人の目に頼らずシステムが自動で異常を検知し、ミスや不良品の発生を機械的に防止することが可能です。

こうしたカメラの活用は、生産現場の安全性向上や品質管理の高度化、作業効率の改善に大きく貢献します。

なぜポカヨケ装置が必要なのか?

ポカヨケの仕組みを構築することは重要ですが、一般的にはポカヨケ装置を導入してミスを防ぐことがより効果的とされています。その理由を以下にまとめます。

ポカヨケ装置が必要とされる理由

- 製造業の現場では人によるミス(ヒューマンエラー)が発生しやすいため

- 不良品発生にとどまらず、労働災害などの大きなリスクも伴うため

現場に人が関わる以上、仕組みを作っても人が管理する限り、どこかでヒューマンエラーが起こる可能性は否定できません。ポカヨケ装置は、こうしたリスクを機械的に防止し、影響を最小限に抑えるために欠かせない存在です。

製造業の現場ではヒューマンエラーが発生しやすい

製造業の現場では、繰り返し同じ作業を行う単純工程が多く、正確性が求められるため作業者の集中力や注意力に大きく依存しています。そのため、わずかな気の緩みや思い込みからミスが生じやすいという悩みがあります。

主なヒューマンエラーの例は以下の通りです。

- 部品の取り付け方向の誤り

- 規定トルクでのネジ締め忘れ

- 必要な部品の入れ忘れや数量間違い

- 作業手順飛ばしや順序の逆転

これらのエラーの原因は「思い込み」「慣れ」「注意力の低下」など、完全に排除が難しい要素によるものです。

そのため、人に頼るだけでなく、仕組みでミスを防ぐことが重要です。ポカヨケ装置を導入すれば、部品が正しい方向でしか装着できない仕組みや、トルク不足を自動で検知する機能を持たせることで、エラーの発生を根本から防止できます。

このように、製造業におけるヒューマンエラーは作業者の意識だけでは防ぎきれないため、機械やシステムによる根本的な対策が必要とされています。

不良品発生だけではなく労働災害などのリスクも存在する

ポカによる影響は、不良品やクレームの発生にとどまらず、重大な労働災害に直結することもあります。例えば、装置の停止スイッチを押し忘れたまま点検作業を行うと、機械に巻き込まれて大けがをする危険があります。また、安全装置を誤って解除して作業を続けるケースでは、死亡事故に至ることもあり得ます。

こうした事故は企業の社会的信用を失墜させるだけでなく、操業停止や多額の損害賠償請求など経営リスクにもつながります。

ポカヨケ装置を導入すれば、「安全スイッチを同時に押さないと機械が動かない」、「カバーが完全に閉まっていなければ機械が作動しない」といった仕組みを作り、事故を未然に防止できます。

つまり、ポカヨケはただの品質保証手段にとどまらず、従業員の命を守り職場全体の安全を確保するためにも不可欠な仕組みといえます。

作業漏れや作業ミスを自動的に検出する「ポカミス防止サービス」の詳細資料

解決できる課題、特長、導入効果などのサービス概要がわかるリーフレットがダウンロードできます。貴社のポカよけ対策のヒントにご参照ください。

ポカヨケ装置を導入する際のポイント

ポカヨケ装置の導入を検討する際は、自社の現場に最適なものを選ぶことが重要です。導入時に意識すべきポイントを以下にまとめましたので、自社の状況と照らし合わせて確認してください。

- まずは現場の担当者が積極的にアイデアを出すこと

- 危険予知訓練(KYT)を実施し、潜在的リスクを洗い出す

- 作業ルールの周知徹底を図る

- まずはシンプルな物理的仕組みから導入を始める

- 必要に応じてAIやIoTなどデジタル技術を活用する

単に装置を設置するだけでは効果が限定的になることも多いため、現場環境や作業員の習熟度を踏まえた工夫が欠かせません。担当者自身が改善アイデアを出し、KYTでリスクを把握しながら、段階的にポカヨケを取り入れていくことが有効です。

また、AIやIoTを活用すれば異常検知や記録の精度が高まり、持続的で効果的な品質・安全管理が可能となるでしょう。

まずは現場の担当者がアイデアを出してみる

ポカヨケ導入で最も重要なのは、「現場をよく知る人の声」を反映させることです。実際に作業している担当者は、どの工程でミスが起きやすいかや、どの手順が分かりにくいかを肌感覚で理解しています。そうした担当者からアイデアを引き出すことが、効果的な現場改善につながります。

現場からの改善提案は実効性が高く、コストを抑えながら導入しやすい傾向があります。とくに中小製造業や個別工程の多い工場では、この方法が効果的です。

一方で、大規模ラインや高い自動化率を持つ現場では、担当者だけの発想では見落としが出ることもあります。そのため、技術者や設計部門との連携も欠かせません。各部門が連携して課題を洗い出し、最適なポカヨケシステムを構築することが成功のポイントです。

危険予知訓練(KYT)を行う

KYT(危険予知訓練)とは、作業前に現場の作業者全員で「どんな危険が潜んでいるか」を話し合い、予防策を共有する取り組みです。

この訓練では、イラストや写真を用いて作業環境や手順に潜む危険を具体的に洗い出し、チームで意見を交わしながら重点的に確認すべきポイントを明らかにします。目的は、実際の作業中に危険を早期に察知して事故やトラブルを未然に防ぐことにあります。

ポカヨケ導入の際にKYTを行うことで、見落としやすいリスク箇所や想定外の危険を抽出でき、装置設計や仕組みの改善に役立ちます。

特に多品種少量生産や人手作業が多い職場で効果が高く、安全と品質の両立につながります。ただし、形式的な訓練に陥らないよう注意が必要です。

作業ルールの周知を徹底する

どんなに優れたポカヨケ装置でも、作業ルールのもとで正しく運用されなければ効果は発揮できません。作業ルールは明文化し、誰もが同じ基準で理解できる状態をつくることが重要です。

例えば、標準作業書やチェックリストを配布するだけでなく、定期的な教育やOJTを通じてルールを現場に浸透させることが求められます。とくに人員の出入りが多い中小規模の工場では、この取り組みが効果的です。また、作業面以外の側面での統率にもつながり、現場の品質と安全の両立に寄与します。

ただし、作業ルールが複雑になりすぎると、かえって守られなくなる恐れがあるため、必要最小限で「守りやすいルール」をつくり、徹底することが大切です。

ルールは現場での実践を通じて見直し、改善し続けることも重要なポイントです。

シンプル(物理的)な仕組みから始めてみる

ポカヨケの基本は「誰でもすぐ理解できる簡単な仕組み」であることです。例えば「部品が逆向きでは装着できない形状」や「規定数の部品しか取り出せないトレー」といった物理的な制約を活用する方法は、低コストでありながら非常に効果的です。

複雑なセンサーやシステムによる装置は、一見効果的に思えるものの、導入直後は作業者が混乱し、期待した効果をすぐには発揮できないケースもあります。まずはシンプルな物理的仕組みからスタートし、その上に必要な装置を追加していくことで、段階的に効果の高いポカヨケを実現するのが理想的です。

特に、高度に自動化されたラインや検査工程では、物理的な仕組みだけでは限界があり、そこでデジタル技術との組み合わせが効果を発揮します。これにより、より高精度で安定した品質管理が可能となります。

AIやシステムなどデジタル技術を活用する

近年、AIやIoT技術を活用したポカヨケが増加しています。画像認識技術によって部品の向きを自動判別したり、センサーで締付トルクをデータ化してクラウドに蓄積・分析したりすることで、従来は作業者の目や経験に頼っていた部分をシステムで補完し、ミスの発生を効果的に防止できるようになりました。

こうした技術は、多品種少量生産やグローバル展開を行う工場において、標準化と品質保証の強力なツールとして活用されています。一方で、導入コストやシステム保守の負担は無視できず、小規模な工場では投資に見合わない場合もあります。そのため、これらの技術は段階的かつ現場の実情に合わせて導入していくことが望ましいとされています。

「ポカミス防止サービス」でヒューマンエラー対策を強化

従来のポカヨケは、色分けや治具による物理的な工夫が中心でしたが、近年注目を集めているAIや映像解析を活用したポカヨケの代表例の一つが、「ポカミス防止サービス」です。

このサービスはネットワークカメラで作業者の手元や工具の動きを常時解析し、作業の抜けや順序違い、拭き忘れなどのミスをリアルタイムに検知します。検知時には即座にアラートを出し、不良品や労働災害のリスクを低減します。

さらに、作業映像の記録と連携することで、問題発生時の原因分析や教育への活用も可能です。

このようなシステム型のポカヨケは、作業者の集中力や経験に依存せずに「仕組みとしてミスを防ぐ」ことを実現し、品質保証と安全確保を両立させる強力な対策として注目されています。

作業漏れや作業ミスを自動的に検出する「ポカミス防止サービス」の詳細資料

解決できる課題、特長、導入効果などのサービス概要がわかるリーフレットがダウンロードできます。貴社のポカよけ対策のヒントにご参照ください。

まとめ

ポカヨケは、製造現場におけるヒューマンエラーを未然に防ぐ重要な仕組みです。色分けや置き場の固定といったシンプルな工夫から、AIやシステムを活用した高度な対策まで、さまざまな方法があります。

しかし、製造業の組立ラインや検査工程のように繰り返し作業が多く、人為的ミスが起きやすい現場では、完全にミスを排除することは困難です。そこで役立つのが「ポカミス防止サービス」のようなデジタル技術を取り入れた仕組みです。

このサービスは、ネットワークカメラの映像と画像解析により、品質の安定化と安全性の向上を実現します。

製造現場で品質と安全の両面を強化したい企業は、ポカヨケ装置やデジタル技術を活用したサービスを導入し、持続的な改善に役立てていくことが求められます。