作業標準とは?作業標準書の作り方・書き方から形骸化させないためのポイントも解説

作業標準は、企業が安定して高品質なサービスや製品を提供し続けるために欠かせない取り決めです。作業標準がなければ、作業や検査の質にバラつきが生じ、時には作業者の判断によって、不良品が市場へ大量に流出してしまうリスクすらあります。

そのため、企業の信頼性を維持・向上させるためには「作業の標準化」は不可欠な取り組みといえるでしょう。作業標準の正しい理解と実践によって、各作業の品質が均一化され、組織全体の競争力も高まります。

本記事では、作業標準の基本的な役割や考え方、さらには標準書の作り方や書き方の具体的なポイントについて解説しています。現場に最適な作業標準を整備し、安定した品質確保の一助としていただければ幸いです。

公開日:2025年10月10日

作業標準とは

作業標準とは、作業の方法や品質・安全を確保するために定められた基準や手順をまとめたものです。その目的は「誰が実施しても同じ品質・効率で作業ができる状態」を実現することにあり、使用部品や工具、作業手順、安全上の注意点まで明確に示します。

ただし、メーカーや工場ごとに文化や方針が異なるため、作業標準の考え方やフォーマットは一律に「これが正解」と言えるものではありません。組織ごとに適した一例として標準化し、自社の製品特性や工程内容、従業員のスキルレベルに合わせて柔軟な設計を目指すことが重要です。

なお、ポカヨケ装置の導入時も、作業標準とセットで運用することで検証精度や作業品質の維持効果が最大化されます。日々の現場改善や安全確保のためにも、組織カルチャーに合った作業標準づくりに取り組むことが大切です。

標準作業との違い

標準作業とは、生産現場で「時間・手順・動作」を最適化し、最も効率的かつ無駄のない作業方法を定めたものです。作業標準が「品質や安全を守るための基準やルール」であるのに対し、標準作業は生産性や効率の最大化を狙い、「工程ごとの最適なやり方」を明示することが特徴です。

| 作業標準 | 標準作業 |

|---|---|

| 品質・安全を確保するためのルールや基準を定めたもの | 作業効率を最大化するための最適な手順・時間配分 |

例えば、作業標準には「この製品は必ずトルク1.5Nmでネジを締める」といった品質や安全を確保するためのルールが記載されます。一方、標準作業には「ネジ締めは右手で電動ドライバーを持ち、左手で部品を固定し、5秒以内で完了する」といった作業順序や時間管理が明示されます。

このように、作業標準は基準や条件、品質・安全の管理項目に重点を置き、標準作業は現場での最適なやり方や具体的な動作手順に主眼があります。両者は目的や対象範囲が異なるものの、相互補完的に活用することで現場の品質と効率を同時に高めることができます。

作業工数を可視化する作業工数可視化サービスとは?

ネットワークカメラ映像から手先や工具の動きを解析し、対象工程の開始~完了を自動計測・記録します。作業標準の運用効率化や生産性向上、原価管理、工数管理などの実現につながります。

作業標準書とは

作業標準書とは、製造現場などで一定の品質と安全を確保するために、作業の方法や条件を具体的に文書化したものです。目的は「誰が行っても同じ成果を出せる状態を作ること」であり、使用する部品や工具、作業手順、検査ポイント、安全上の注意事項などが盛り込まれています。

作業標準書は、製造業だけでなく建設業や医療現場など幅広い分野で活用されています。また、似た呼称に「標準作業書」がありますが、企業や業界によって異なる呼び方をしているだけで、実際にはほぼ同じ意味で使われることが多いです。

両者はどちらも作業方法や基準を明文化した文書であり、現場の品質や安全、効率の確保に役立ちます。名称の違いに関わらず、内容の本質は共通しているため、自社の慣習や業界の標準に合わせて使い分けられています。

作業手順書との違い

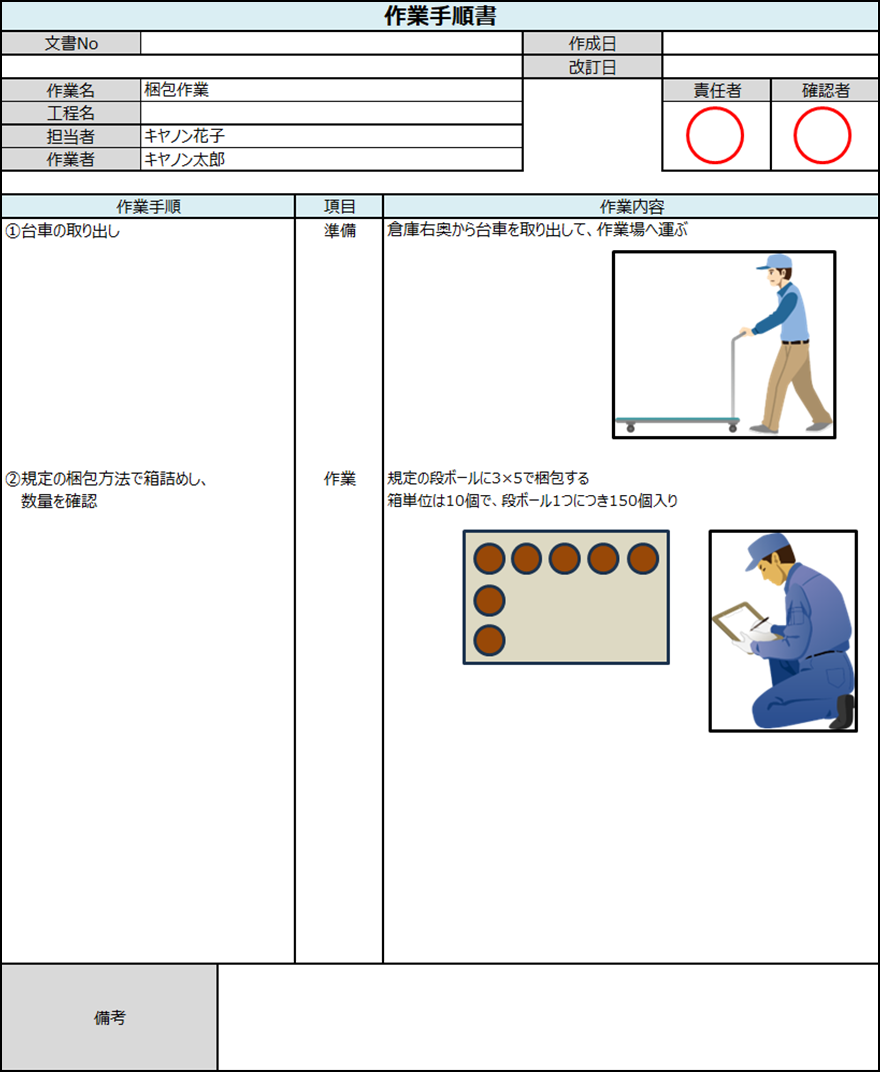

作業手順書とは、作業の流れや方法を「ステップごとに順序立てて説明した文書」のことです。一般に「作業マニュアル」とも呼ばれ、未経験者や新人でも正しく作業を再現できるように、写真やイラストなどの視覚的な要素を用いて分かりやすく記載されます。この「分かりやすさ」も企業によって基準が異なり、外国人作業者が多い場合は、翻訳文を併記するなど、多様な利用者に合わせた工夫が必要です。

| 作業標準書 | 作業手順書 | |

|---|---|---|

| 定義 | 作業条件や基準、品質確保のルールを記載 | 作業を行うための手順を順序立てて説明 |

| 目的 | 誰が行っても同じ品質・安全を確保する | 誰が行っても同じ流れで作業できる |

| 例 | 「温度は20℃±5℃で実施」「トルク1.5Nmで締結」 |

|

つまり、作業標準書は「作業を行う上で守るべきルールや基準」を示す文書であり、作業手順書は「そのルールを実際にどう進めるか」をステップごとに説明するものです。

両者はそれぞれの焦点や対象が異なりますが、互いに補完し合いながら、組織全体で品質と効率の向上に寄与する重要な役割を果たしています。

作業標準書の作り方・書き方

作業標準書を作成するには、まず「現場での作業を正しく理解」し、それを体系的に整理して文書化することが必須です。適切な作成手順を踏まえなければ、現場で実際に使われない形骸化した標準書となってしまうリスクがあります。

推奨される作業標準書の作成手順は以下の通りです。

-

QC工程図を作り5W1Hを定める

-

作業内容を洗い出す

-

作業手順に分けグルーピングする

この流れを踏むことで「何を、誰が、どのように行うべきか」が明確になり、品質・安全・効率が保証される作業標準書を作成できます。

①QC工程図を作り5W1Hを定める

QC工程図とは、製造の各工程をフローチャート形式で整理し、品質管理の観点から「どこで、何を、どのように」管理するかを明確に示した図表です。受注から納品までの一連の流れを一目で把握できるため、製品品質の保証と管理に非常に役立ちます。

QC工程図では、工程を一覧化し、各工程で5W1H(「いつ」「どこで」「誰が」「何を」「なぜ」「どのように」)を定義することで、作業標準書の基盤が固まります。

| いつ(When) | 生産ライン立ち上げ時 |

|---|---|

| どこで(Where) | 樹脂部品組立ライン(工程A) |

| 誰が(Who) | 作業員(担当者A)、検査員 |

| 何を(What) | 部品セット、トルク締付、外観検査 |

| なぜ(Why) | 品質確保と不良防止 |

| どのように(How) | 治具に固定 → 赤印を上に → 規定トルクで締結 |

5W1Hを曖昧にせず、数値や条件を具体的に示すことは非常に重要です。例えば「適切に締める」と書くのではなく、「トルク1.5Nmで締める」と明記することで、誰が作業しても同じ手順を再現でき、作業のばらつきや誤解を防ぐことができます。

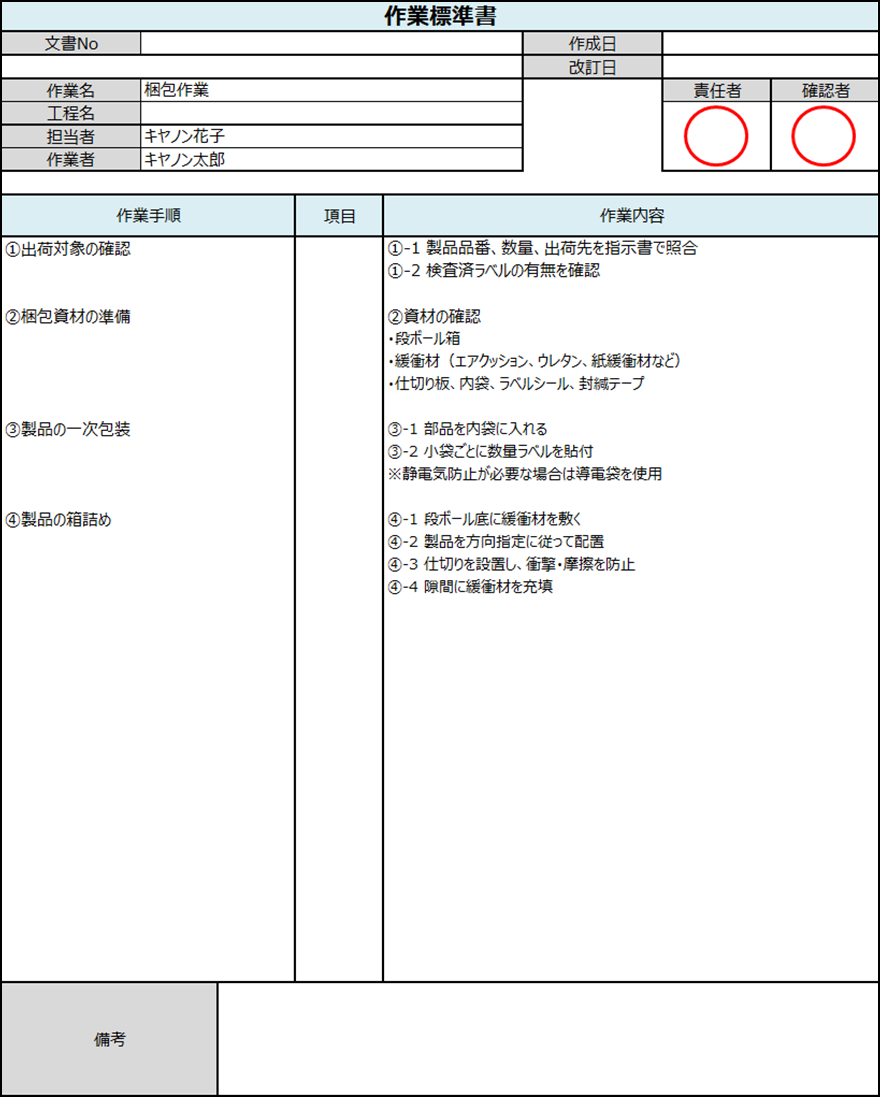

②作業内容を洗い出す

次に、現場で実際に行われている作業内容を漏れなく記録することが重要です。QC工程図を基にして、製造プロセスを一つ一つ細かく分解し、「どんな作業があるか」を具体的に洗い出しましょう。この際、使用する工具や部品、安全上の注意点も合わせて付記することが必要です。

特にこの段階では網羅性が求められるため、細かい手順に分けすぎても問題ありません。むしろ詳細に分解することで、作業ごとの品質管理ポイントやリスクを明確に把握でき、現場でのミス防止や効率改善につながります。

| 作業名 | 内容 |

|---|---|

| 出荷対象の確認 |

|

| 梱包資材の準備 |

|

| 製品の一次包装 |

|

| 製品の箱詰め |

|

作業内容を洗い出す際は、「実際の現場で行われている作業」と「理想的な手順」を明確に区別し、段階的に統合していくことが非常に重要です。実際の作業と理想の作業が混在すると、標準書が現実に即していない、あるいは逆に非効率なものになってしまう恐れがあります。

このプロセスでは、現場担当者へのヒアリングを複数回にわたって実施し、抜け漏れを防ぐことが求められます。

③作業手順に分けグルーピングする

作業を洗い出したら、次にその「手順」を適切な順序に並べ替え、関連する作業をグループ化することが重要です。例えば、「部品をセットする」「位置を確認する」「ネジを締める」といった細かな作業を一つの工程としてまとめることで、作業の流れが格段に理解しやすくなります。

作業者が混乱しないように「1手順=1アクション」を意識することは、作業標準の基本です。手順が細分化されていれば、誰が見ても理解しやすく、ミスや抜け漏れを減らせます。

さらに、グルーピングした単位でポカヨケ装置などのエラー防止装置を組み込むと、ミスの流出を未然に防げるため、現場での品質向上に大きく貢献します。

作業工数を可視化する作業工数可視化サービスとは?

ネットワークカメラ映像から手先や工具の動きを解析し、対象工程の開始~完了を自動計測・記録します。作業標準の運用効率化や生産性向上、原価管理、工数管理などの実現につながります。

意味のある作業標準書を作るためのポイント

多くの現場では、作業標準書が形骸化し、実際に活用されていない現状があります。主な原因は、作業手順が大まかに羅列されているだけで、現場の実態を反映していない点にあります。

結果として、作業者にとっては「読む価値のない紙」となり、標準書の更新も滞ってしまいます。これを防ぐため、意味のある作業標準書を作成するには以下のポイントが重要です。

- 複数人でブレインストーミングを行い、多角的な視点を取り入れる

- 経験豊富な作業者と新人の意見を両方反映させる

- 写真や図などの視覚的要素を盛り込んで理解しやすくする

- 運用結果をフィードバックし、常に改善していく体制を整える

- 作業工数を「見える化」する方法を導入し、効率や課題を把握する

これらの取り組みによって、現場で実際に役立つ「活用される作業標準書」となり、現場の品質、安全、効率の向上に直接つながります。

複数人でブレストする

作業標準書は複数人で意見を出し合いながら作成しましょう。一人の視点だけで作成すると、偏りが大きく特定の作業者にしか理解できない内容になるリスクがあります。こうした標準書は、多くの作業者から理解を得られず、結果的に活用されなくなってしまうことも少なくありません。

例えば、ベテラン一人が作成した標準書には「暗黙の了解」が多く含まれ、新人には理解しづらい内容になることが多いです。これに対し、複数人でブレインストーミングを行うことで、「誰にでも伝わる表現は何か」「現場の困りごとは何か」といった幅広い視点が反映されます。その結果、幅広い理解が得られやすくなり、汎用性が高く現場全体に浸透しやすい標準書が作成できます。

経験値の高い人と低い人の意見を取り込む

作業標準書を作成する際には、経験豊富なベテランと新人や経験の浅い作業者の両方の意見を取り入れることが重要です。ベテランは「なぜこの作業が必要か」「過去にどんなトラブルがあったか」を熟知しており、リスク回避や効率化の観点での貴重な洞察を提供します。一方で、新人は「どの部分がわかりづらいか」「使われている用語が難しいか」といった、現場での理解度に直結する視点を持っています。

片方の視点だけで作成した標準書は、ベテランにしか理解できないものや、逆に細かすぎて作業効率を下げるものになりかねません。両者の意見を融合させることで、わかりやすく、かつ実効性の高い標準書が完成します。

視覚的な要素も盛り込む

文字情報だけの作業標準書は、情報が網羅されていても理解しづらいのが現実です。特に新人や外国人作業者にとっては、文字だけの説明では定着が難しくなります。そこで、写真やイラストなどの視覚的要素を積極的に取り入れることが効果的です。

視覚資料を使うことで、作業者は「こうなっていれば正しい」「こうしてはいけない」といったポイントを直感的に理解できるようになります。具体的な手順を写真で示したり、イラストで動作の流れを可視化したりすることで、誤解やミスを減らし、現場の作業品質向上につながります。

視覚的要素の例

- 写真(部品配置、工具の使用方法)

- イラスト(手順の流れ、矢印で動作を示す)

- 図面(位置関係、寸法確認)

- アイコン(危険マーク、注意喚起)

- フローチャート(工程の流れを図式化)

- 色分け(正しい例と誤った例を比較表示)

文字情報だけの作業標準書は、正確に理解できる力が必要であり、そのため教育にかかる時間が長くなりがちです。しかし、視覚的に分かりやすく作成された標準書は、誰が見ても同じ理解が得られるという強みがあります。

運用した結果をフィードバックする

作業標準書は作成して終わりではありません。実際に現場で運用した結果をフィードバックし、継続的に改善を重ねることが不可欠です。

例えば、現場から「この手順は実際には無理がある」「この順番では効率が悪い」といった声が上がった場合、それを放置すると標準書はすぐに形骸化してしまいます。現場作業者が気づいた改善点、たとえば「検査工程の順番を変えた方が不良が見つかりやすい」といった提案も反映されなければ、標準書と実際の作業は乖離してしまいます。

このため、フィードバックの仕組みを確立し、標準書を常に最新の改善内容を反映した「生きたマニュアル」として活用し続けることが重要です。具体的には、定期的な見直しスケジュールの設定、現場からの意見収集・改善提案の管理、改訂履歴の記録と共有などのプロセスを導入すると効果的です。

工数を見える化する方法を導入する

工数の見える化とは、各作業にかかっている時間を具体的に数値化し、把握できるようにすることを指します。従来はストップウォッチで作業時間を計測し記録する方法が一般的でしたが、近年はIoT機器を使って各工程の稼働データを自動取得する手法も広まっています。

工数を見える化すると、「どの工程がボトルネックになっているのか」「どの作業に無駄な時間がかかっているか」が明確になり、効率化すべきポイントが一目でわかります。これにより、作業標準書は単なる手順書から「効率改善の指標」としての役割を持つようになります。

さらに、最近では映像解析や録画と連携し、作業の工数を自動で計測・分析できる『作業工数可視化サービス』も登場しています。これらのシステムはデジタルデータを蓄積・分析し、継続的な改善に活用できるため、現場改善活動を強力にサポートします。

作業工数を可視化する作業工数可視化サービスとは?

ネットワークカメラ映像から手先や工具の動きを解析し、対象工程の開始~完了を自動計測・記録します。作業標準の運用効率化や生産性向上、原価管理、工数管理などの実現につながります。

作業標準(作業標準書)を見直すべきタイミング

作業標準書は、一度作成して終わりではありません。実際に現場で運用しながら、改善点を発見し定期的に見直しを重ねることで、効果の高い標準書へと進化させていくことが重要です。

なぜなら、どんなに綿密に作成された標準書でも、現場の状況や工程の変化により形骸化してしまうからです。特に以下のタイミングでの見直しが推奨されます。

- 製造工程において不良品や不具合が発生したとき

- 作業工程や内容の改善を行ったとき

これらは現場に変化が生じる重要なポイントであり、放置すると標準書と実際の作業に乖離が生まれます。つまり、「標準書を形骸化させない」ことが本質的に求められ、そのために定期的な振り返りと見直しが必須なのです。

製造工程で不良品や不具合が発生したとき

製造工程で不良品や不具合が発生した場合は、必ず作業標準書を見直すことが重要です。不良は「標準に不備があった」か「標準が守られていなかった」ことの結果である可能性が高く、原因追及の出発点として標準書の内容をしっかり再確認する必要があります。

例えば、ネジの締付トルクが不足して不具合が発生した場合には、標準書に規定トルク値が明確に記載されているか、またそのチェック方法が具体的に示されているかを点検すべきです。見直しを怠ると同じ不良が繰り返され、品質低下や顧客クレーム、コスト増加などのリスクが高まってしまいます。

標準書を迅速に修正することで、再発防止策を仕組みに落とし込み、現場の信頼性を高められます。

作業工程・内容の改善を行ったとき

作業工程や内容を改善した際には、作業標準書の見直しが必須です。改善に伴い作業方法、使用工具、検査基準などが変われば、それを標準書に正確に反映しなければなりません。これを怠ると、現場では旧ルールが使われ続け、標準書と実作業の乖離が生じ、形骸化が進行します。

例えば、手作業で行っていた検査を画像認識システムに切り替えた場合、その運用方法を標準書に記載しなければ、従来の方法に従い続ける可能性があります。これは改善効果を無効化し、現場の混乱や品質低下を招く恐れがあります。

標準書の更新は、改善と同時に行う仕組みを構築することが重要です。定期的な見直しや、改善があった際の迅速な反映を取り入れることで、標準書は現場に即した「生きた指針」として機能し続けます。これにより、作業の一貫性や品質維持が可能となります。

「作業工数可視化サービス」は映像で作業工数を可視化できる

作業標準を正しく運用するには、「どの作業にどれだけ時間がかかっているか」を客観的に把握し、標準とのズレを速やかに発見・是正する仕組みが不可欠です。「作業工数可視化サービス」は、ネットワークカメラの映像から作業者の手先や工具の動きを解析し、作業開始から完了までの時間を自動で計測・記録します。このため、人手によるストップウォッチ計測に頼らず、作業の平準化やボトルネック特定を日常的に行うことが可能です。

本サービスの特徴として、リアルタイムでの手先推定に対応し、工具や上半身の関節点も検出できるため、多様な作業判定に適用できます。また、計測結果は録画システムと連携し、ログのタイムスタンプから該当シーンを即座に呼び出せます。これにより、映像と計測データを照合しながら要因分析が行え、標準作業時間の見直し、手順の最適化、再発防止検証を効率よく回すことができます。

作業工数を可視化する作業工数可視化サービスとは?

ネットワークカメラ映像から手先や工具の動きを解析し、対象工程の開始~完了を自動計測・記録します。作業標準の運用効率化や生産性向上、原価管理、工数管理などの実現につながります。

まとめ

作業標準は品質・安全・効率を安定的に確保するための重要な仕組みですが、多くの現場で形骸化が課題となっています。形骸化の主な原因は、標準書が一度作成されただけで更新・見直しがされず、現場の実態や変化に対応できていないことにあります。

形骸化を防ぐためには、標準書の作成方法を工夫し、現場からのフィードバックを積極的に取り入れること、そして作業工数の見える化といった客観的なデータを活用することが不可欠です。特に、映像解析技術を用いた「作業工数可視化サービス」などを活用すれば、作業の実態をリアルタイムで客観的に把握でき、標準書と実作業の乖離を早期に発見しやすくなります。

これにより、作業標準は単なるルールや紙のマニュアルではなく、現場の改善を推進する「生きた指針」として機能します。現場の主体的な参加と科学的なデータに基づいた継続的な改善活動を組み合わせることで、形骸化を防ぎ現場に根ざした標準となるでしょう。