技能伝承とは?よくある課題と継承するための効果的な取り組み・方法

製造業や建設業などの現場は、長年にわたり積み重ねられた熟練の技術とノウハウによって生産性や品質を支えています。

しかし昨今、ベテラン技術者の大量退職や若手人材の不足が深刻化し、これらの貴重な技能を次世代へいかに継承するかが大きな課題となっています。技能伝承の停滞は、品質の低下、事故のリスク増加、生産効率の低下という深刻な影響をもたらす可能性があります。

そこで本記事では、「技能伝承とは何か」をわかりやすく解説するとともに、現場でよく見られる課題や、効果的に技能を継承するための取り組みや方法について解説します。

公開日:2025年10月10日

技能伝承とは

技能伝承とは、熟練者の経験に基づく「暗黙知」や「体で覚える作業ノウハウ」を次世代の従業員へ受け継ぐことを意味します。例えば、溶接作業での火花の音や色合いから状態を判断する感覚や、旋盤加工で僅かな刃の抵抗感から異常を察知する勘どころなど、マニュアルだけでは習得が難しいスキルが該当します。

現在の日本では少子高齢化に伴い、特に製造業や建設業、運輸業で後継者不足が深刻化しています。このため、技能伝承の重要性は年々高まっています。熟練作業者が大量に退職すると、品質や安全の維持が困難になり、生産現場の競争力にも大きな影響を及ぼす恐れがあります。

したがって、技能伝承は現場の持続性を確保する上で欠かせない取り組みなのです。

技術伝承との違い

技術伝承とは、図面や仕様書、設計データ、マニュアルといった「形式知」を組織内で引き継ぐことを指します。例えば、CADデータの共有や設計仕様の文書化、生産設備の操作マニュアルの整備などが該当し、これらは言語や図表で表現可能な知識として扱われます。

一方で、技能伝承はこれらとは異なり、経験や感覚に依存する技能を「人から人へ」直接伝えることに重点が置かれています。つまり、技術伝承が「言語化・数値化できる知識の共有」であるのに対し、技能伝承は「現場で培われた勘やコツや体験を通じて学ぶプロセス」となります。

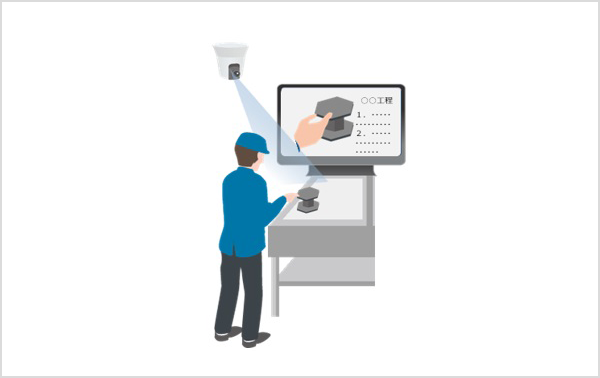

映像で新人の作業習得を支援する「作業習得支援サービス」

ネットワークカメラを活用して、作業者の手元を常時撮影し、作業状態を映像解析により可視化しながら、作業手順通りに進められているかを判定するシステムです。新人の作業習得の手間を低減することが可能です。

技能伝承におけるよくある課題

技能伝承は現場にとって必要不可欠ですが、実際には必ずしもスムーズに進むわけではありません。熟練者の経験や勘に大きく依存しているため、技能の標準化や共有が難しく、「伝えたいけれど伝えきれない」「学びたいけれど学べない」といったミスマッチが生まれやすいのが現実です。

技能伝承におけるよくある課題

- 技術を伝える方法がわからない

- 属人性が高く継承しづらい

- あえて属人化させている場合がある

- 熟練者のリソースが教育に割かれてしまう

- 「実際に見続けて学ぶ」など非効率な方法が取られやすい

- 世代間によるコミュニケーションのギャップ

- 後継人となる人材自体が少ない

技能伝承が難しい背景には、属人化したノウハウを体系的に伝える仕組みの不足が挙げられます。加えて、人材不足や世代間ギャップといった現場特有の要因も複雑に絡み合っているため、問題が一層深刻です。

その結果、熟練者に教育負担が集中し、生産性の低下や後継者育成の停滞を招く悪循環が生まれています。

つまり、技能伝承は「その重要性は広く認識されているものの、実践的な仕組み作りが難しい」ことが最大の課題なのです。

技術を伝える方法がわからない

技能伝承が難しい一因は、多くのスキルが熟練者の感覚や経験に基づく「暗黙知」であり、その言語化が非常に困難なことにあります。加工や溶接など五感を頼りに判断する作業では特に顕著で、例えば旋盤加工の熟練者が切削音のわずかな変化で刃の摩耗を察知する技術は、言葉で説明することが難しく、「とにかく見て覚えろ」といった指導になりがちです。

この課題に対しては、動画記録や作業データを活用し、感覚的な技術を「見える化」することで学習を支援する仕組みが求められています。

属人性が高く継承しづらい

技能は個人の癖や経験に根ざしているため、属人性が高く継承が難しいものです。同じ工程でも人によってやり方や仕上がりに違いがあり、経験不足の若手はどの方法を基準にすればよいのか迷うことになります。

とくに溶接や仕上げ作業のように、職人の技量が色濃く表れる現場で課題になりやすい傾向があります。溶接のビード仕上げの微妙な違いが人によって異なり、若手が混乱してしまうことも珍しくありません。

こうした属人化の問題を解消するには、最も安定して高品質な手法をベストプラクティスとして標準化することが有効です。具体的には、標準作業手順書やサンプル品を活用し、共通の基準や手順を現場で共有・定着させることが求められます。

あえて属人化させている場合がある

一部の現場では、熟練者が意図的に技能を属人化させるケースも見られます。これは「自分にしかできない仕事」としてノウハウを抱え込み、地位や仕事の独占を維持しようとする心理から生じます。特に設備保全や特殊加工など、限られた人だけが対応可能な分野で表れやすい問題です。

例えば、特定の機械トラブルについて「自分しか直せない」として情報を共有しないベテラン技術者がいる場合、その技術者が不在になると生産ラインが停止し、現場全体が混乱に陥るリスクがあります。

このような属人化を防ぐには、スキルマップの整備で属人化の状況を可視化し、複数人が対応できる教育体制を構築することが重要です。さらに、知識やノウハウの共有を促す風土づくりや、デジタルツールによる情報の見える化も効果的な対策となります。

熟練者のリソースが教育に割かれてしまう

技能伝承を重視するあまり、熟練者が教育に多くの時間を割かれてしまう問題は現場で頻繁に見られます。特に新人が多く配属される組立ラインでは、熟練者が一日中新人に付きっきりになることで、自らの通常業務がおろそかになり、生産効率が落ちてしまうことがあります。例えば、熟練者が持ち場をほとんど離れられず、新人指導のために作業が滞ることでライン全体のバランスが崩れ、納期遅延を招くケースです。

この課題を解決するには、教育用マニュアルや動画などを用意し、基礎的な学習を新人自身が行える環境を整備することが重要です。熟練者は最終チェックや補足的な指導に専念できる体制を構築することで、本来の作業に集中しやすくなり、生産効率の低下を防ぐことが可能となります。

「実際に見続けて学ぶ」など非効率な方法が取られやすい

技能伝承が体系化されていない現場では、「先輩の背中を見て覚える」という非効率な方法に頼りがちです。特に、コツや感覚に依存する作業では、言語化されていない部分が多く、新人は習得に時間がかかり、成長速度に大きな差が出やすいのが実情です。例えば、食品工場の盛り付け作業では、新人がただひたすら作業を観察して覚えるしかなく、効率的な学びの環境が整っていません。

これを改善するには、作業の動作を動画で記録し、動きのポイントを細かく分解して言語や数値に落とし込むなど、学びやすい形に整理することが重要です。

世代間によるコミュニケーションのギャップ

技能伝承が滞る背景には、世代間のコミュニケーションギャップが大きく影響しています。ベテランは「体で覚えるもの」と考える一方で、若手は「知識として理解したい」と望む傾向があり、教育スタイルや価値観がかみ合わないのです。特に若い世代では、「タイパ(タイムパフォーマンス)」、つまり「より効率を求める」意識が強まっていることも背景にあります。

こうした問題は、OJTが主流の製造業や建設業などの現場でよく見られます。例えば、ベテランが一方的に「このやり方でやれ」と指示しても、若手はなぜそうするのか納得できず、モチベーションが低下して技能習得が進まないことがあります。

この課題を解決するには、単に手順を示すだけでなく、「なぜそのやり方が必要なのか」という背景や理由を丁寧に説明することが重要です。また、若手に馴染みやすいデジタル教材や動画を活用し、理解を深める支援も効果的です。

後継人となる人材自体が少ない

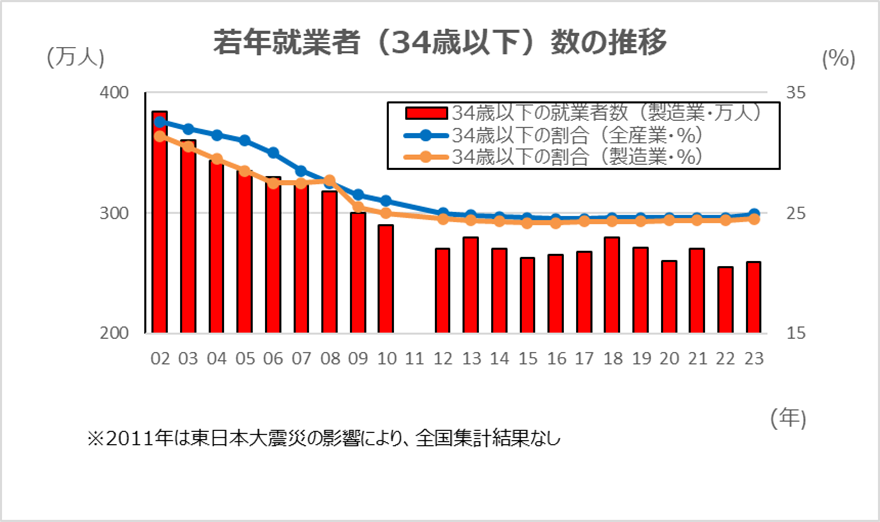

技能伝承が進まない大きな要因のひとつは、そもそも後継人となる若手人材の絶対数が不足していることです。少子高齢化に伴って製造業の労働人口は減少しており、技能を受け継ぐ担い手は年々減っています。

経済産業省の調査では、94%の企業が人材確保に課題を抱え、3割強の企業ではすでにビジネスへの影響が出ているとされています。

さらに別の資料でも、若手人材の減少傾向が続いており、長期的に技能の継承が難しくなる懸念が示されています。

中小製造業や地域の工場における人材不足は特に深刻な問題です。例えば地方の金属加工工場では、若手採用が難しく、60代以上の熟練者に現場が大きく依存している状況が続いています。たとえ若手が入社しても、「即戦力」としてライン作業に追われることが多く、技能習得に十分な時間を割けないケースが少なくありません。

こうした背景により、熟練者の退職は技術そのものの喪失リスクを高めており、技能伝承の重要性が一層増しています。そのため、技能伝承を進めるには単なる「教え方の工夫」だけでなく、人材確保と育成の仕組みづくりそのものを整備することが不可欠です。

映像で新人の作業習得を支援する「作業習得支援サービス」

ネットワークカメラを活用して、作業者の手元を常時撮影し、作業状態を映像解析により可視化しながら、作業手順通りに進められているかを判定するシステムです。新人の作業習得の手間を低減することが可能です。

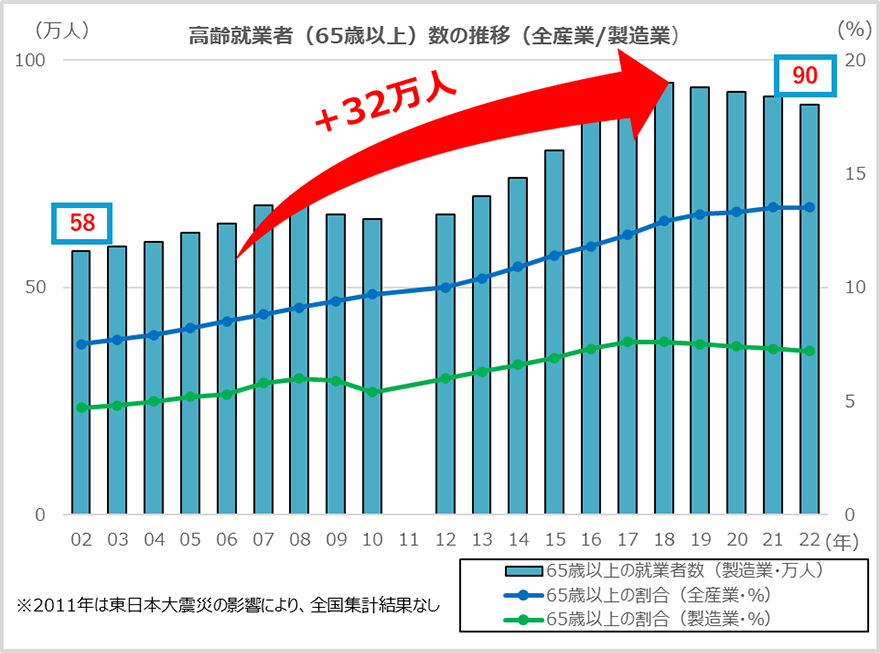

高齢化に伴い顕在化する技能伝承の問題

厚生労働省のデータによれば、製造業における高齢就業者数はこの20年間で32万人も増加しており、現場の高齢化が急速に進んでいることがわかります。これは、少子高齢化による若年層の労働人口減少と、高齢者の就業継続の増加が同時に進んでいることを示しています。

ベテラン層の割合が増えているという事実は、裏を返せば「引退とともに技能の大量流出が差し迫っている」ことを意味します。特に溶接や金型加工、設備保全などの属人性が高い技能は、担当者が退職すれば記録も残らず消えてしまうリスクが非常に高いのです。

さらに、若手人材の採用難が続くなかで、「技能を継承する側」が不足していることも重なり、技能伝承の空洞化が進んでいます。こうした状況は単なる高齢化の実態を示すだけでなく、現場が今まさに技能伝承を急がなければならない危機的な状況にあることを示しています。

技能伝承を進めるための具体策

ここまで見てきたように、技能伝承は「重要性は広く認知されながらも、現場ではなかなか思うように進まない」という課題があります。これは属人化した技能、教育負担の偏り、世代間のコミュニケーションギャップ、人材不足など多様な問題が複雑に絡み合っているためです。単に「伝えよう」という意図だけでは、十分な成果につながりにくいのが現実です。

こうした状況を打開するためには、技能伝承を体系的に推進する具体的な取り組みが不可欠です。

主なポイントとして、

- 属人的な技術を「形式知」としてデジタル化やマニュアル化などで見える化すること

- 熟練者と若手のコミュニケーションを促進し、理解や共有を深める仕組みづくり

これらを組み合わせることで、感覚や経験に依存する技能も誰もが理解し学べる形に整理可能となり、世代間の壁を越えた技能継承環境を構築できます。

属人的な技術を「形式知」にするための取り組み

技能伝承において不可欠なのは、「暗黙知」を「形式知」へと変換することです。たとえば旋盤加工では、熟練者は「刃物の摩耗による独特の音」で異常を察知できますが、若手にはただの作業音に過ぎません。その結果、多くの現場では「背中を見て覚える」という非効率な方法に頼らざるを得ない状況です。

これに対して、加工音の録音で「正常時」と「異常時」を比較できる教材を作成すれば、若手でも違いを理解できるようになります。同様に、溶接の火花の色や形状を撮影し、「この色は温度が高すぎ」「この形は速度が遅すぎ」といった基準を写真付きマニュアルにまとめれば、経験の浅い作業者でも判断しやすくなります。

具体的には、以下の手法が有効です。

- 作業内容の詳細なドキュメント化

- 動画マニュアル制作による直感的理解の促進

さらに、AIやセンサーを活用して作業を数値化し、感覚に頼る技能を誰もが再現可能な知識として共有することも重要です。こうした取り組みが実現すれば、教育時間の短縮や品質の安定化につながります。

作業をドキュメント化する

作業内容をマニュアルや手順書として文書化することは、熟練者が不在の際でも一定レベルの品質を維持できる重要な手段です。加えて、新人が「何を優先して覚えるべきか」が明確になるため、学習効率の向上と教育コストの削減にもつながります。

マニュアル作成の進め方としては、まず現場の作業工程を詳細に洗い出し、一つひとつの手順をわかりやすく文章化します。この際、熟練者が「当たり前」と感じている細かい動作や注意点も省略せず記述することが重要です。また、図表やフローチャートを加えることで視覚的にも理解しやすくなります。

ただし、ドキュメント化には注意点もあります。文章だけでは表現しきれない動作や感覚的な要素は補足が必要であり、情報が過多になると逆に混乱を招くリスクもあります。そのため、マニュアルは基盤として位置付け、動画教材やOJT(現場研修)と組み合わせて活用することが望ましいです。

作業マニュアルを動画で作成する

作業マニュアルを動画で作成することには多くのメリットがあります。熟練者の動きを映像で直接確認できるため、現場にいなくても「見て学ぶ」ことが可能となり、教育時間の大幅な短縮が期待できます。また、繰り返し視聴できることで新人教育の質も均一化されるため、安定したスキル習得を促進します。

動画マニュアルは文字や図だけでは伝えにくい「動作のスピード」や「手さばき」「力加減」などの感覚的な要素を直感的に理解するのに適しており、これが学習効率と習熟度向上に大きく寄与します。

具体的な作成手順としては、まず熟練者の作業をカメラで撮影し、手順ごとに区切って編集します。重要なポイントや注意事項は字幕やナレーションで補足し、短く分かりやすい動画を複数用意して項目別に整理することで効率的な学習環境を整えられます。

注意点としては、動画を作成しただけで満足せず、作業手順の変更や改善に応じて動画内容を定期的に更新することが必要です。古い情報のまま動画を使い続けると誤った方法が伝わりかねません。また、動画が冗長で長すぎると学習意欲が下がるため、要点を的確に絞って作成することが効果的です。

コミュニケーションを活性化するための取り組み

技能伝承は単に「やり方」を教えるだけでは成り立ちません。現場での判断や状況に応じた工夫といった、マニュアルや動画だけでは伝わりにくい「暗黙知」が多く存在するためです。

さらに、前述の通り現場では世代間の価値観やコミュニケーションスタイルの違いが大きな障壁となっています。ベテランは「見て覚える」ことを重視しますが、若手は「効率的に理解したい」と考えることが多く、このギャップが技能伝承の妨げになっています。

この課題を解決するためには、作業の「見える化」と併せて、社内コミュニケーションを活性化する以下のような取り組みが効果的です。

- 技術承継による評価を明確にする

- 業務としてではなくナレッジをシェアする時間を設ける

- 優先度を決め段階的に継承していく

これらの施策を組み合わせることで、技能伝承は「一方的に教える・教わる関係」ではなく「互いに学び合う文化」へと進化します。

技術承継による評価を明確にする

技術承継の取り組みを進める上で重要なのは、教える側・学ぶ側の双方にとって「評価につながる」ことを明確にすることです。単に「指導はベテランの責任」「新人は言われたことを覚えればよい」といった考え方では、どちらもモチベーションが上がりません。

そこで、評価制度や人事考課に「技能伝承への貢献」を組み込めば、熟練者は自分の知識を共有することが正しく評価され、若手も学ぶ姿勢や成果を認めてもらえるため、双方にメリットが生まれます。結果として「伝える・学ぶ」が一方通行にならず、組織全体で技術を守ろうとする文化が醸成されます。

そのためには、まずは評価指標を具体的に設定することが大切です。例えば熟練者であれば「マニュアル整備にどれだけ貢献したか」「若手の育成成果」、若手であれば「習得度合い」や「改善提案への取り組み」などを評価項目に入れると効果的です。

数値評価に偏りすぎると現場が形式的になってしまうため、定性的な観点(姿勢やチーム貢献度)もバランスよく取り入れることが必要です。また、評価制度を導入しただけで放置すると形骸化するため、定期的に見直して現場の実態に即した運用を続けることもポイントです。

業務としてではなくナレッジをシェアする時間を設ける

技能伝承を効率的に進めるには、日々の業務の中だけでなく、ナレッジを気軽に共有できる時間や場を設けることも効果的です。勉強会やミーティング形式の共有会、さらには雑談に近いライトな情報交換の場を持つことで、形式知化しづらい「ちょっとしたコツ」や「失敗から得た学び」などが伝わりやすくなります。

例えば、月1回の定例勉強会や部署横断のナレッジ共有会など、負担にならない頻度でスタートするのが現実的です。共有内容は大げさなものではなく、「最近の改善事例」や「自分がつまずいたポイント」など、小さなテーマでも構いません。

注意点としては、参加を義務化しすぎないことが重要なポイントです。「学ばされる場」ではなく「自発的に話せる場」にすることで、若手も気軽に質問でき、ベテランも構えずに知識を伝えられる雰囲気が生まれます。また、成果や内容を簡単に記録しておけば、作業マニュアルやドキュメントの作成にも役立ちます。

優先度を決め段階的に継承していく

技能伝承を効果的に進めるためには、「どの作業を、いつまでに、誰に伝えるのか」を明確にし、優先度をつけて段階的に取り組むことが重要です。全ての技能を一度に継承しようとすると、ベテランと若手双方に過度な負担がかかり、結果的に中途半端に終わってしまうリスクがあります。

まずはベテランの持つ業務を棚卸しし、重要度と難易度に基づいて優先順位を設定します。例えば、「不良率に直結する作業」や「代替要員がいない特殊技能」は優先的に伝承すべき項目です。その後、半年から1年程度の現実的なスケジュールを策定し、段階的に教育を実施します。

ただし、長期的なスケジュールは「計画倒れ」になりやすいため、計画を作成しただけで終わらせず、前述した評価指標を用いながら定期的な評価とフィードバックを行う仕組みが不可欠です。これにより、計画の形骸化を防ぎ、持続的かつ意味のある取り組みへと高めることが可能になります。

「作業習得支援サービス」は作業状態を映像解析により可視化できる

技能伝承の課題解決には、「暗黙知の形式知化」と現場の作業状態をリアルタイムで可視化する仕組みが重要です。「作業習得支援サービス」は、ネットワークカメラを活用し、作業者の手元を常時撮影して映像解析を行うことで、作業手順の正確さをリアルタイムで判定します。これにより、熟練者の動きを定量化・可視化し、新人教育の負荷軽減と永続的な技能伝承を実現しています。

-

リアルタイムでの手先動作検出

ネットワークカメラが作業員の手や工具、上半身の動きを自動で検出し、作業が適切かどうか判断

-

作業状態の精密解析

作業の進行状況に合わせて、作業員の手の位置や動きの正確さ、工具の使い方などを可視化・判定

-

記録と要因分析が簡単にできる

録画システムと連携して、特定製品ごとの作業映像をすぐに呼び出せ、ミスの原因分析も可能

ネットワークカメラと画像解析技術を組み合わせることで、作業の録画を自動化できます。ネットワークカメラは産業用カメラに比べてCMOSセンサーのサイズや感度が優れており、現場環境でも人の目に近い自然な映像を取得可能。技能伝承を目的とした映像解析だけではなく、官能検査など、人間の感覚によるブレを減らしたい検査にも適しています。

さらに、オートフォーカス機能により対象物の距離や大きさが変化しても常に鮮明な画像を撮影でき、最大20倍の光学ズームで細部まで確認可能。加えて、パン・チルト操作による自由な撮影角度の調整や、露光・ホワイトバランスの自動補正によって、専用照明がない環境でも高精度な映像を安定して撮影できます。

技能伝承の現場が抱える「不透明な作業判断」や「教える側・学ぶ側の負荷」を映像の力でクリアにし、「見て覚える」から「見て理解する」へ進化させるツールです。リアルタイム解析と録画・検索機能により、教育効率の向上と再現性のある技能定着を同時に実現できます。

映像で新人の作業習得を支援する「作業習得支援サービス」

ネットワークカメラを活用して、作業者の手元を常時撮影し、作業状態を映像解析により可視化しながら、作業手順通りに進められているかを判定するシステムです。新人の作業習得の手間を低減することが可能です。

まとめ

技能伝承とは、熟練者が長年培ってきた経験やノウハウを次世代に引き継ぎ、組織全体の技術力や生産性を持続的に高めるための取り組みです。しかし、現場では方法が明確でないこと、属人性の高さ、教育負担の偏り、世代間ギャップなど多くの課題が存在します。さらに、高齢化や人材不足が進む中で、技能が失われるリスクは増大しています。

この難題を克服するためには、従来の感覚的な暗黙知をマニュアルや動画、さらにはAIを活用した数値化などで形式知化し、誰もが学びやすい形に整理することが不可欠です。形式知化により教育の効率化と品質の均一化が実現します。

また、評価制度やナレッジ共有の場を通じてコミュニケーションを活性化し、世代を超えて互いに学び合う文化を育むことも重要なポイントです。この「学び合う文化」は、技能伝承を単なる知識の伝達にとどまらず、組織の継続的な成長と技術革新へと導きます。