- 作業者の見落としや検査の判断ミス

- 組立ミスや取り付け不良

- ラベルや表示間違い

- 出荷準備時の取り違え

出荷検査とは?必要性や目的・検査する項目から基準まで製造業向けに解説

どれだけ製造工程で品質管理を徹底していても、最終的に不良品が市場に流通してしまえば企業の信頼を大きく損なう可能性があります。

そのため、製品が顧客に届けられる直前に行われる最終チェックである『出荷検査』は、品質保証の要となる重要なプロセスといえます。

本記事では、出荷検査の基本的な役割や必要性、検査項目や基準についてわかりやすく解説し、製造業の現場でどのように活用すべきかを整理します。

公開日:2025年10月10日

出荷検査とは

出荷検査とは、製造された製品を顧客へ届ける直前に行う最終的な品質確認工程のことを指します。

製造業の検査工程は「受入検査」「工程検査」「最終検査」と段階的に進みますが、出荷検査はその総仕上げであり、製品の信頼性を担保する最重要ステップです。

ここで不良を見逃せば、クレームやリコールに直結し、企業の信用を大きく損なう恐れがあります。そのため、出荷検査は単なる“最後の確認”ではなく、品質保証活動の一環として位置づけられています。

| 工程 | 内容 |

|---|---|

| 受入検査 | 外部から仕入れた原材料や部品が規格通りか確認。品質不良の持ち込みを防ぐ工程。 |

| 工程検査 | 製造ラインの途中で実施する検査。加工精度や中間品質をチェックし、不具合を早期発見。 |

| 最終検査 | 完成品を対象とした検査。図面・仕様に合致しているか、外観・寸法・性能などを確認。 |

| 出荷検査 | 梱包や表示を含め、顧客に届ける状態で最終チェック。不良流出を防止する最終関門。 |

出荷検査の目的は、顧客に安心して使える製品を届けることにあります。そのため、仕様書や顧客要求事項に沿った基準で検査を行い、合格品のみを出荷します。

方法としては、全数検査や抜取検査があり、製品特性やリスク度合いに応じて選択されます。また、外観確認だけでなく、動作テスト、寸法測定、ラベル表示や梱包状態まで幅広く確認するのが特徴です。

工程検査との違い

工程検査とは、製造ラインの途中で実施される品質確認のことです。加工や組立の各段階で、寸法精度や外観状態、動作状況などをチェックし、不具合が後工程に流れ込まないようにするのが目的です。工程検査を適切に行うことで、大規模な不良や手戻りを防ぎ、生産効率や品質安定につながります。

一方、出荷検査は製造ラインをすべて通過し、製品として完成した後に行われる工程です。両者の大きな違いは、「検査するタイミング」と「責任範囲」にあります。

工程検査は不具合の早期発見に重点が置かれ、出荷検査は顧客に届く最終状態を保証する役割を持ちます。つまり、工程検査は“製造現場の品質維持”、出荷検査は“顧客への品質保証”という位置づけになります。

最終検査との違い

最終検査とは、製品が完成した段階で行われる検査を指します。製品の外観や寸法、機能・性能が設計通りかどうかを確認するもので、通常は図面や仕様書を基準にして行われます。ここで不良が見つかれば、再加工や手直しを行い、完成品として出荷できる状態に整えます。

これに対して、出荷検査は完成後の最終検査を経た製品を対象に、顧客に届く梱包状態やラベル表示、付属品の有無、輸送に耐えうるかといった点まで含めて確認します。

最終検査が「製品そのものの完成度を保証する検査」なのに対し、出荷検査は「顧客に届く製品一式の品質を保証する検査」と言えるでしょう。つまり、最終検査は製品単体の品質保証、出荷検査は顧客視点での総合的な保証という違いになります。

出荷検査の精度を高め効率化する2つのサービスの詳細資料

出荷検査の目的と必要性

出荷検査には、次のような明確な目的があります。

- 人的・経時的な不良品の発生を防ぐ

- 不良品の発生原因から製造工程を見直す

- 品質と企業の信頼を担保する

出荷検査の目的は、単に不良を見つけて弾くことにとどまりません。「不良流出の防止」と「工程改善へのフィードバック」、そして最終的には 「企業の信頼を守る品質保証活動」が大きな役割です。

検査によって不具合を見つけるだけでなく、その情報を工程改善に活かすことで、品質向上の好循環が生まれます。また、確実な出荷検査を行うことは顧客満足度の向上につながり、製造業にとって最大の資産である「信頼」を担保する仕組みでもあります。

人的・経時的な不良品の発生を防ぐ

出荷検査の重要な役割の一つが、人的要因や時間の経過によって発生する不良品を防ぐことです。工程内でしっかり検査していても、人が関わる以上「ミス」はゼロにならず、また部品や製品は保管状態や輸送中の環境によって劣化する可能性もあります。

| 人的な不良品 | 経時的な不良品 |

|---|---|

|

|

|

出荷検査でのチェックによって、これらを未然に防ぐことができます。

例えば、ラベルの貼り間違いを出荷検査で発見し、顧客への誤納入を防いだり、倉庫保管中にゴム部品の硬化が進んでいたケースを出荷検査で発見したりと、そのまま流出していれば、納入先のライン停止や信用低下につながってしまっていたであろう事態を回避します。

不良品の発生原因から製造工程を見直す

出荷検査は、不良品を見つけて排除するだけでなく、その発生原因を特定し、製造工程全体を見直すきっかけにもなります。もし特定ラインにおける不良が多いとわかれば、その工程の治具や作業手順、作業者の教育方法まで点検することが根本的な改善につながるためです。

例えば、ネジの締め不足が頻発していた場合、出荷検査を通じてトルク管理の手順を見直すことで再発防止につながるでしょう。他にも、寸法不良が連続して検出された場合、加工機の定期メンテナンス周期を短縮し、ラインの安定稼働を図る必要があるかもしれません。

つまり、出荷検査は「不良品を弾く最後の砦」であると同時に、「工程改善を促すフィードバック装置」でもあるということ。この二重の役割を持たせることで、品質保証と製造力強化の両立が可能になるのです。

品質と企業の信頼を担保する

出荷検査は、製造業において最も重要な資産である「品質」と「信頼」を担保するための仕組みです。製品を「顧客に安心して使ってもらえる状態」で出荷することで、顧客が期待する品質基準を確実に満たし、結果として企業のブランドや信頼性を維持・担保します。

工程内検査で見逃された不具合が出荷検査で発見され、顧客に流出せずに済んだケースは少なくありません。その瞬間、「この発見が会社の信頼を守った」と強く実感することもあるでしょう。もしそのまま出荷してしまっていたら、顧客からのクレームや契約打ち切りといった大きなトラブルに発展し、現場全体の士気までも大きく損なわれていたかもしれません。

出荷検査で確認する検査項目

出荷検査では、製品そのものの品質だけでなく、梱包や記録の正確さまで幅広く確認します。その主な検査項目は以下です。

| 検査方法 | 検査項目 |

|---|---|

| 目視による外観検査 | キズ・汚れ・変形・色ムラ・塗装剥がれなど、製品の外観上の不良をチェックする。 |

| 寸法検査 | ノギスやマイクロメータを用いて、図面に記載された公差内に収まっているか確認する。 |

| 機能検査 | 動作確認、電気特性の測定、耐久試験、性能評価など、製品が仕様通りに動くかを確認する。 |

| 梱包状態検査 | 梱包の破損防止性、緩衝材の適切性、ラベルや取扱説明書の同梱確認などを実施する。 |

| 検査結果の記録 | 合否判定を帳票やシステムに記録し、トレーサビリティ(追跡性)を確保する。 |

こうした検査項目を網羅的に確認することで、顧客に「安心して使える製品」を届けることができます。

目視による外観検査

目視による外観検査とは、作業者が肉眼や拡大鏡を使って製品表面の状態を確認し、傷・汚れ・変形などの不良を見つけ出す検査方法です。機能や寸法には問題がなくても、外観の不具合は顧客満足度を大きく損なう要因となるため、製造業において欠かせない工程になります。

外観検査で確認する主な項目

- 表面のキズや打痕

- 塗装やメッキのムラ、剥がれ

- 色合いの不均一、変色

- 汚れや異物の付着

- 変形や欠け、ひび割れ

目視検査は「どの距離・どの時間」で確認するかによって結果が変わることがあります。近づきすぎれば過剰判定になり、逆に遠すぎれば不良を見逃す可能性が高まります。

そのため、例えば「30cm離れた位置から3秒以内で確認し、見えるかどうか」を外観検査基準として明文化するなど、作業者ごとの判断にばらつきが生じない仕組みが必要になります。

寸法検査

寸法検査とは、製品のサイズや形状が図面や仕様書に定められた寸法公差内に収まっているかを測定・確認する工程です。ノギスやマイクロメータ、ゲージなどの測定器を用いて、部品や製品が設計通りに製造されているかを保証します。

寸法が規格外であれば、組立不良や性能低下、さらには安全性に影響するため、寸法検査は製造業における基本かつ重要な品質確認です。

寸法検査で確認する項目

- 図面に指定された寸法が公差内に収まっているか

- 穴径・ねじ径の精度が規格通りか

- 平面度・直角度などの幾何公差が守られているか

- 組立に必要な嵌合部(はめあい部分)の寸法精度

- 製品ごとのばらつきが許容範囲内か

測定箇所や測定方法がバラバラだと作業者によって結果が異なるため、手順を統一し、ばらつきを減らすことが大切です。また、測定器が正しくなければ、いくら検査をしても意味がありません。そのため測定器の定期的な校正とメンテナンスは必須です。

機能検査

機能検査とは、製品が設計通りの性能や動作を発揮するかを確認する工程です。寸法や外観が合格でも、実際に動作しなければ顧客は使用できません。そのため、電気製品なら通電テスト、機械製品なら動作テストなど、実際の使用状況を想定した検査が必要になります。

機能検査で確認する項目

- 正常に起動・動作するか

- 各操作部(スイッチ・ボタン等)が機能するか

- 性能(出力・速度・電圧など)が規格値に収まっているか

- 安全機能(過電流遮断、非常停止機能など)が働くか

- 長時間使用に耐えられるか(耐久・連続動作試験)

例えば、扇風機の検査では単に回るかだけでなく、「風量が規格通りか」「長時間運転しても異常発熱がないか」をチェックします。プリンターなら「紙詰まり時の復旧動作」まで確認が必要です。

梱包状態検査

梱包状態検査とは、製品が出荷後に輸送される過程で破損や汚損を起こさないよう、梱包や包装が適切かを確認する工程です。製品そのものが良品でも、輸送中に破損すれば顧客にとっては「不良品」と同じです。そのため、梱包状態検査は製品の品質を保ったまま安全に届けるための最終保証として必要不可欠です。

梱包状態検査で確認する項目

- 梱包箱や包装材に破れ・潰れがないか

- 緩衝材が適切に配置されているか

- 製品の固定が十分で、輸送中に動かないか

- ラベル表示(型番・数量・取扱注意表示など)が正しいか

- 付属品(取扱説明書・保証書・部品など)が同梱されているか

輸送中は振動・衝撃・湿気にさらされます。そのため精密機器なら、ドロップテスト(落下試験)や振動試験を行い、破損しないかを検証します。

また、製品自体の耐久性だけではなく、緩衝材の配置も確認しましょう。家電製品では発泡スチロールやダンボールなどの緩衝材が一般的ですが、位置がずれると輸送中に部品が動き、破損の原因になるためです。

検査結果の記録

検査結果の記録とは、出荷検査で得られた合否判定や測定値を帳票やシステムに残し、後から追跡できるようにする工程です。外観や寸法などの「検査項目」そのものではありませんが、記録を残すことで、万一市場で不具合が発生した際にも原因を特定できるため品質保証を行ううえで欠かせない要素です。

検査結果の文書化で記録する主な内容

- 検査日、ロット番号、シリアル番号

- 検査を担当した作業者名

- 各検査項目の合否判定(外観・寸法・機能・梱包など)

- 測定値や試験データ(寸法値、性能値など数値記録)

- 不良があった場合の詳細内容と処置(再検査・修正・不合格処理など)

「どのロットで、誰が検査し、どんな不良が出たか」を記録しておけば、市場で不具合が発生しても対象製品を迅速に特定できます。また、寸法や性能の合否だけでなく、実測値を記録することが大切です。

数値データを残す際は、電子化で効率化することも重要です。紙の帳票は保管が大変で検索も難しいため、近年はデジタル化が進んでいます。バーコードやタブレット入力を導入すれば記録ミスが減り、データ分析にも活用しやすくなります。

出荷検査の精度を高め効率化する2つのサービスの詳細資料

検査成績書とは

検査成績書とは、製品の出荷前に実施した検査結果をまとめた文書のことです。外観・寸法・性能・機能・梱包など、各検査項目に対する合否判定や測定値を記録し、顧客に対して「この製品は規格や仕様に適合している」という証明になります。

特にBtoBの取引や輸出品では、製品と一緒に提出を求められることが多く、品質保証の信頼性を高める重要な役割を担っています。

混同されやすい「検査基準書」との違いは以下です。

- 検査基準書:検査を行う際のルールや基準をまとめた文書(=検査する前に参照するもの)

- 検査成績書:実際に行った検査結果をまとめた文書(=検査を終えた後に作成するもの)

つまり、検査基準書は「検査をどうやるか」を定めたマニュアルであり、検査成績書は「検査をした結果どうだったか」を記録する証明書になります。

出荷検査の考え方とポイント

出荷検査においては、次の4つを知っておくことが重要です。

- 検査を担当する人間の熟練度が影響する

- ヒューマンエラーの防止策まで考える必要がある

- 出荷検査では防ぎきれない事象もある

- 上流工程へのフィードバックまで行う

出荷検査では、人的要因を最小化しつつ、検査の限界も理解しておく必要があります。そのため、作業者の熟練度やヒューマンエラーを前提に仕組みを整備し、出荷検査で得られた情報を上流工程へフィードバックすることで、品質保証と生産性向上を両立できます。

検査を担当する人間の熟練度が影響する

出荷検査は検査装置や治具を使う場合でも、最終的な操作・判断は人間が行います。たとえばノギスやマイクロメータを使った寸法検査では、測定箇所や力のかけ方を誤ると誤差が出てしまいます。

検査装置にしても、操作方法や判定基準を理解していなければ正確な測定はできません。作業者の熟練度が低ければ、基準を誤解して合格品を不良と判定したり、逆に不良を見逃して顧客に流出させたりする危険があります。

新人の作業者が、小さな擦りキズを不良と判断してしまい、本来なら出荷できる製品を廃棄するケースがあります。これに対して、熟練者は「顧客の使用を妨げない範囲」を見極める経験を持っているため、より適切な判定を下すことができます。

ヒューマンエラーの防止策まで考える必要がある

出荷検査の多くは人の手で行われるため、どうしてもヒューマンエラーが発生しやすい傾向にあります。見落としやラベルの貼り間違い、記録の転記ミスなど、単純な作業でも思わぬ不具合につながることは少なくありません。

また、手作業検査は時間もコストもかかるため、効率的に進める工夫も必要です。チェックリストの活用やダブルチェック体制、自動検査機の導入など、人的ミスを前提にした仕組みづくりが不可欠になります。

出荷検査では防ぎきれない事象もある

出荷検査は最終的な不良流出防止策ですが、万能ではありません。例えば、製品を出荷した後に顧客側でモジュールを再設置する際、取り付け位置が変わって性能が不安定になるといった事象は、出荷前の工場での検査では防ぐことができません。

また、経時劣化や輸送環境による変化なども出荷検査では完全に把握できない領域です。つまり、出荷検査だけに依存するのではなく、製品設計や工程設計といった上流からの品質づくりが欠かせません。

上流工程へのフィードバックまで行う

出荷検査は製造工程の最下流に位置しますが、不良を減らすには上流工程の改善が必要です。出荷検査で不良を発見して排除することは大切ですが、それだけでは「その場しのぎ」にすぎないためです。

不良が発生した原因は、ほとんどが出荷工程よりも前。つまり設計・加工・組立といった上流工程に潜んでいます。例えば、出荷検査で寸法不良を見つけても、実際には「加工機の刃具が摩耗していた」「作業手順にムラがあった」といった製造現場の問題が根底にある可能性があります。

そのため、出荷検査の記録や不良発生の事例を必ず上流にフィードバックし、再発防止・標準化・工程改善につなげることが必要になります。これを怠ると、不良は何度も繰り返され、検査負荷やコストが増えるだけでなく、現場全体の士気も下がりかねません。

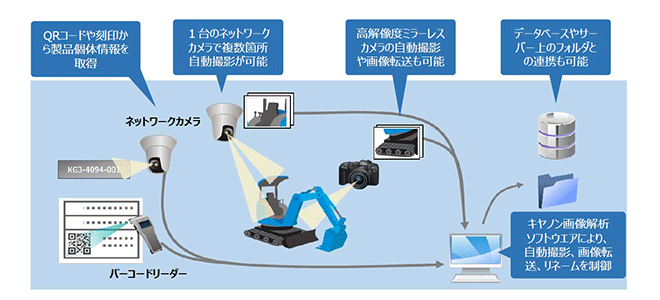

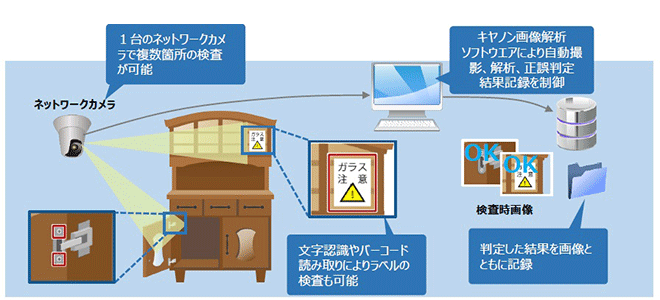

「外観自動記録サービス」で完成品検査を効率化

出荷検査においては、現場では次のような課題が多く見られます。

- 人手依存による負荷:製品ごとに写真を撮影・保存する作業は手間がかかり、属人化もしやすい

- 記録のばらつきや漏れ:作業者によって撮影アングルや画像品質に差が出るうえ、撮影忘れやリネーム漏れが発生する

- トレーサビリティ不足:不良が市場で発覚しても、検査時の記録が不十分だと原因追跡に時間がかかる

これらの課題を解決し、完成品検査を効率化するのが「外観自動記録サービス」です。

「外観自動記録サービス」は、完成品の外観を自動で撮影・記録できる製造業向けのソリューションです。従来、人手で行われていた製品ごとの撮影作業をネットワークカメラで自動化し、撮影データを製品個体ごとに整理・保存できます。これにより、完成品検査の効率化と記録の精度向上を両立します。

サービスの特長とメリット

- 自動撮影による省力化:PTZカメラが複数箇所を巡回撮影し、作業者の負担を軽減できる

- 記録の標準化:製品番号ごとに自動でファイル名を付与し、アングルや解像度も一定に保つことができる

- 信頼性の向上:検査漏れや撮影ミスを防ぎ、検査記録を確実に残すことができる

- トレーサビリティ強化:市場で不具合が出ても、該当製品の画像記録をすぐに追跡できる

出荷検査は品質保証の最後の砦である一方、人手に依存するために多くの課題を抱えています。「外観自動記録サービス」は、そうした現場の負担を減らしつつ記録の精度と信頼性を高める、新しい完成品検査の形です。

出荷検査の精度を高め効率化する2つのサービスの詳細資料

まとめ

製造業に携わる人たちにとって、出荷検査は「最後の砦」であると同時に「品質づくりを次の工程へつなぐ起点」です。言い換えれば、単なる「不良を見つける作業」ではなく、「企業のブランド価値を支える活動」といえます。

近年では、人手依存の検査に限界がある中で、カメラやITを活用した「外観自動記録サービス」をはじめとした効率化のソリューションによって、現場の省力化と検査精度の向上が進んでいます。