官能検査とは?なぜ必要なのか?問題点から精度を高めるポイントまで解説

官能検査は、人間の感覚を活用して行う検査であり、数値では測定しきれない要素を評価する際に有効な方法です。ただし、万能ではなく、検査を行う人や環境の違いによって評価結果にばらつきが生じるリスクがある点を理解しておく必要があります。

そのため、本記事の後半で紹介するように、カメラによる画像解析など機械的に評価できるシステムと組み合わせることで、より精度の高い検査体制を構築できる可能性があります。

本記事では、官能検査の基本的な仕組みや、その必要性と課題について解説します。新製品の開発に携わる方や製造現場を管理する方にとって、多様な検査手法を理解し、状況に応じて最適な方法を選択できることが重要です。

公開日:2025年10月10日

官能検査とは

官能検査とは、人間の五感を用いて製品の品質を評価する方法です。機械や数値では測定が難しい部分、例えば「見た目の違和感」「触った感触」「音の異常」などを、人が直接感じ取ることで確認します。

目的は、製品をユーザーが違和感なく利用できるかを判断し、品質を保証する点にあります。

具体的な検査方法には、製品に異常があるかを見分ける「識別法」、品質の優劣を順位づける「順位法」、満足度を数値化する「尺度法」などがあります。これらは用途や製品の特性に応じて使い分けられます。特に製造業においては、色調や光沢といった外観チェックが代表的な検査項目となるでしょう。

官能検査は機械検査を補完し、最終的に「人にとっての品質」を守る重要な工程といえます。

目視による製品検査の品質を高める「目視検査レスサービス」の詳細資料

解決できる課題、特長、導入効果などのサービス概要がわかるリーフレットや詳細資料がダウンロードできます。貴社の官能検査を効率化するヒントにご活用ください。

官能検査による評価方法

官能検査は人間の五感を活用して品質を評価する方法であるため、対象製品や目的によって確認する感覚が異なります。例えば、視覚や触覚で評価するものもあれば、打音を聴覚で評価するものもあります。それぞれの方法には特徴があり、確認項目や評価基準も異なるため注意が必要です。

以下の表は代表的な評価方法とその内容をまとめたものです。

| 評価方法 | 内容 |

|---|---|

| 視覚 | 色調や光沢、形状の乱れやキズを確認 |

| 触覚 | 表面のざらつきや硬さ、温度感を確認 |

| 聴覚 | 機械音や作動音の異常、異音の有無を確認 |

| 嗅覚 | 異臭の有無や香りの強弱を確認 |

| 味覚 | 甘味・苦味・酸味など味のバランスを確認 |

以降では、特に製造業で活用されることの多い「視覚・触覚・聴覚」の3つの感覚に注目し、それぞれの特徴について詳しく解説していきます。

視覚による検査

視覚による検査は、製品の外観や見た目の品質を確認する基本的な官能検査のひとつです。人間の目で確認できる不良は多く、第一印象に直結するため重要度の高い方法です。特に大量生産をしている工場などでは、多くの良品の中に不良品が混ざっていると視覚的違和感から検出しやすくなるため、欠かせない検査方法といえます。

主な検査項目

- 色の濃淡やムラ

- 光沢やツヤの有無

- 表面のキズや欠け、打痕

- 汚れや異物の付着

- 印刷や塗装のにじみ、ズレ

視覚検査は、検査環境の影響を受けやすい点に注意が必要です。照明の色温度や明るさ、さらには作業者の疲労状態によっても見え方が変化し、検査基準を常に一定に保つのは容易ではありません。

そのため、基準照明を使用したり検査員を交代制にしたりすることで、より安定した評価を得られる可能性が高まります。さらに、サンプル製品を用意して基準を共有することも有効な手段です。

触覚による検査

触覚による検査は、製品を手で触れることで表面の質感や異常を確認する方法です。外観では見逃されやすい微細な違和感を検知できるため、特に樹脂成形品や塗装部品、布製品などの検査に有効です。

主な検査項目

- 表面のざらつきや凹凸

- 硬さや柔らかさの違い

- 温度感(冷たい/温かいなど)

- 接着不良による浮きや剥がれ

- 摩耗や劣化の兆候

触覚による検査は、指の皮膚の厚みや感覚の差によって結果にばらつきが出やすいため、基準となるサンプルを用意し、「この状態が合格/不合格」と明確に示すことが重要です。

聴覚による検査

聴覚による検査は、製品が発する音を聞き取り、その異常を確認する方法です。特に機械や家電製品、自動車部品など「動作音」が品質に直結する製品では不可欠の検査方法といえます。

主な検査項目

- 機械稼働音のリズムや違和感

- 金属音や異常振動音

- ファンやモーターの異音

- 開閉部のスムーズさを示す音

- 衝撃音や摩擦音の発生有無

聴覚による検査も、検査員ごとの個人差が大きく、さらに周囲の環境音に影響を受けやすい点に注意が必要です。静かな検査環境を整えられるのであれば、必要に応じて録音機材を活用し、記録を残しておくことも有効です。

また、同じ製品であっても「通常音」と「異常音」の差はごくわずかな場合が多いため、比較サンプルを用いた訓練を行うなど、検査員の感度を高める工夫が求められます。

なぜ官能検査が必要なのか?

官能検査は、製造業や食品業界など幅広い分野で品質保証の最終関門として重要な役割を果たしているケースが多いです。理由は大きく次の4点に集約されます。

- 機械では判断が難しいレベルの仕上がりまで確認するため

- 顧客の目線で「問題ないか」を確認するため

- 品質を数値化できない製品もあるため

- 低コストで導入できるため

つまり、官能検査は数値化や自動化では捉えきれない部分を補い、最終的に「人が受け入れられるかどうか」を判断するための仕組みといえます。現場で実施できる柔軟な方法であり、製品の信頼性を支える最も人間的な評価手段といえるでしょう。

機械では判断が難しいレベルの仕上がりまで確認するため

官能検査では、表面の微妙な色むらやツヤ感、素材の質感といった「数値化しにくい要素」まで評価することができます。一方、機械検査だけではこうした感覚的な部分を十分にフォローできません。例えば、印刷物の発色やプラスチック製品の微細なキズは、計測器で基準値を満たしていたとしても、人の目には「違和感がある」と映ることがあります。

このわずかな差異こそが、最終的に顧客の満足度に大きな影響を与えます。人間の感覚を用いる官能検査は、こうした“数値化が難しい品質”を的確に見極められる点で、大きな強みを持っているのです。

顧客の目線で「問題ないか」を確認するため

最終的に製品を評価するのは顧客であり、その判断基準は必ずしも機械の測定値と一致しません。顧客目線での仕上がりとは、見た目の印象や手触り、香りや音といった「使ったときに違和感がないかどうか」です。

例えば、家電のボタンが数値上は正常でも「押した感触が硬い」「音が安っぽい」と感じれば満足度は低下します。このような部分は顧客体験そのものに関わるため、事前に官能検査で確認することが重要です。人が直接試すことで、顧客と同じ視点から「問題ない」と保証できる点が大きな価値となります。

品質を数値化できない製品もあるため

製品によっては、品質を数値として明確に示すことが難しい場合もあります。例えば、肌触りの心地よさや見た目の印象といった要素は、機械的に数値で完全に評価することはできません。

このような製品では「心地よいか」「満足度が高いか」といった感覚的な評価が不可欠であり、官能検査がほぼ唯一の判断手段となります。この確認を怠れば、数値上は問題がなくても、市場では評価されないリスクが生じます。官能検査は、製品の魅力や付加価値を確実に確認するための有効な手段として位置づけられています。

低コストで導入できるため

官能検査は特別な測定装置を必要としないため、導入コストが大きくかからない点も特長です。必要なのは、人材と最低限の環境だけで、すぐに実施することができます。

例えば、中小の製造業では高額な自動検査装置の導入が難しい場合でも、官能検査であれば教育や仕組み化によって比較的容易に取り入れることができます。実際に、印刷工場や成形工場では目視や触覚による検査を定着させることで、不良品の流出リスクを大幅に低減できます。このように、官能検査はコストを抑えながら実効性を確保できる、実践的な手法といえるでしょう。

目視による製品検査の品質を高める「目視検査レスサービス」の詳細資料

解決できる課題、特長、導入効果などのサービス概要がわかるリーフレットや詳細資料がダウンロードできます。貴社の官能検査を効率化するヒントにご活用ください。

官能検査の問題

官能検査は、人間の感覚を活用することで機械では検出できないレベルの仕上がりを評価できる一方、いくつかの問題点を抱えています。主な問題点は以下の3点です。

- 検査を担当する人よって判定にバラつきが出る

- 同じ担当者でも判定がブレる可能性がある

- 検査する環境によっても判定が左右される

これらはいずれも「人間の感覚」に依存するために生じる問題であり、検査の信頼性や再現性を低下させる要因となります。そのため、官能検査を実施する際は、この弱点を理解した上で運用設計や補完策を整えることが重要です。

検査を担当する人よって判定にバラつきが出る

官能検査では、検査者の経験値や感覚の鋭さ、さらには性格の違いによっても判定に差が出ます。例えば、色ムラや微細なキズを「合格」と判断する人もいれば「不良」と判断する人もおり、統一基準がなければ判断が分かれてしまいます。

こうしたバラつきは品質の一貫性を損ない、顧客に届く製品の品質レベルがロットごとに不安定になるリスクを生みます。また、内部監査や外部顧客から「検査基準が不明確」と指摘される原因にもなり、信頼性の低下やクレーム増加につながる可能性もあります。

同じ担当者でも判定がブレる可能性がある

同じ担当者が検査を続けていても、体調や疲労度、集中力の変化によって判定がぶれることは珍しくありません。例えば、朝一番の検査では正しく判断できても、作業の後半には疲労の影響でキズを見逃してしまう可能性があります。

また、聴覚による音の検査では、体調によって感覚が鈍ることがあります。こうした判定の揺らぎは、同じ基準で検査しているつもりでも結果に差を生み出し、品質の安定性を損なう要因となります。特に長時間の検査業務ではヒューマンエラーが発生しやすく、製造現場における「抜け」や「ムラ」につながるリスクのひとつといえるでしょう。

検査する環境によっても判定が左右される

官能検査は、周囲の環境条件にも大きく左右されます。例えば、照明が暗い場所では色ムラを見落としやすく、逆に光源の色温度が高すぎると本来の色と違って見えることもあります。また、周囲の騒音が大きいと異音検査が難しくなり、さらに暑すぎる環境では集中力が低下し、判定が不安定になる恐れもあります。

このように検査環境が十分に整備されていない場合、製品品質の判定結果が場所や時間によって変動し、検査の信頼性が低下します。その結果、不良品を見逃したり、本来は合格品を不良と判定して歩留まりを悪化させたりするリスクが生じます。

官能検査の精度を高めるポイント

前項で述べたように、官能検査は人間の感覚に依存するため、どうしてもバラつきや環境条件による影響が避けられません。こうした課題を解消し、検査の信頼性を高めるためには、基準の明確化・手順の統一・環境条件の整備が不可欠です。とくに次の3つのポイントを意識して仕組みを構築することが重要となります。

- 見本を用意して検査基準を作る

- 検査の手順や確認方法を標準化する

- 検査を行う現場環境を整備する

これらを徹底することで、検査者が誰であっても同一の基準で評価できる体制が整い、官能検査の弱点を補いながら安定した品質保証を実現できるでしょう。

見本を用意して検査基準を作る

官能検査における「見本」とは、良品や不良品の代表例をあらかじめ準備し、それを基準として比較するサンプルのことです。

例えば、色調検査では「合格品」と「不良品」の色見本を用意し、検査員がそれと比較して判定する方法が取られます。これにより「どの程度の色ムラなら許容できるのか」「どのレベルのキズから不良と判断するのか」といった基準を、感覚的ではなく実物を通じて共有することができます。

このとき、合格品と不良品の2種類だけでなく、「限度OKサンプル」のように合否の境界が分かる見本を用意しておくと、検査制度を高めつつ安心して任せやすくなります。

こうした見本作成は、微妙な色合いが品質を大きく左右する印刷業や塗装業などの現場で特に有効です。

検査の手順や確認方法を標準化する

検査の手順や確認方法が標準化されていないと、検査員ごとにチェックの順序や着眼点が異なり、判定の精度が不安定になります。例えば、部品の外観検査で「まず全体を確認してから細部をチェックする」というルールがなければ、人によっては細部を優先してしまい、結果として見逃しが発生する可能性もあります。

これを防ぐには、チェックリストや作業標準書を整備し、検査員全員が同じ手順で検査を行うよう統一することが不可欠です。特に自動車部品や電子部品のように不具合の影響が大きい製品においては、手順の標準化により見落としを防ぎ、再現性の高い検査を実現できます。

検査を行う現場環境を整備する

繰り返しになりますが、官能検査は人間の感覚に依存するため、検査環境の整備は欠かせません。例えば、照明が暗いと微細なキズや色ムラを見落としやすく、騒音が大きければ異音検査の妨げとなります。

そのため、検査室には一定の照度・色温度の照明を設置し、防音対策や空調管理を行うことで環境を安定させることができます。ただし重要なのは、検査項目に即した環境を整えることです。視覚検査だけなのに防音対策まで施すと、不要なコスト増につながりかねません。

検査を実施する際に、どのような要因が障害となり得るのかを事前に予測し、最適な環境整備を行うことが求められます。

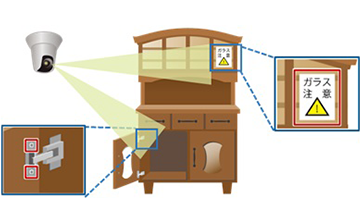

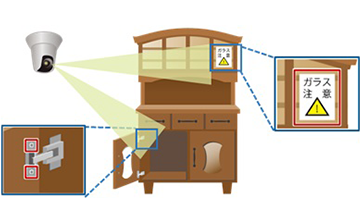

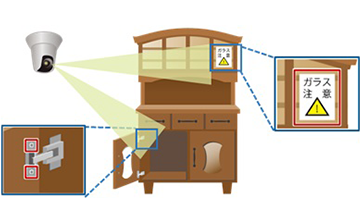

「目視検査レスサービス」はネットワークカメラと画像解析で目視検査の課題を解決

官能検査は人間の感覚を活用できる一方で、検査員の経験や体調、さらには作業環境に左右されやすく、精度のばらつきや見逃しといった課題を抱えています。こうした問題を補完する手段のひとつとして、「目視検査レスサービス」があります。

このサービスでは、ネットワークカメラと画像解析技術を組み合わせることで、人が行っていた目視検査を自動化することが可能です。ネットワークカメラは産業用カメラと比べてCMOSセンサーのサイズや感度が高く、現場環境においても人の目に近い自然な映像を取得できます。

さらに、オートフォーカス機能により対象物の距離や大きさが変化しても鮮明に撮影でき、最大20倍の光学ズームで微細な部分まで確認可能です。加えて、パン・チルト操作で撮影位置を自在に調整でき、露光やホワイトバランスの自動調整機能により、専用照明がない環境においても高精度な映像を確保できます。

取得した映像は静止画として画像処理に活用できるだけでなく、動画として記録・保存することも可能です。これにより、検査履歴のトレーサビリティ確保やトラブル発生時の解析にも有効です。結果として、見落とし防止・作業効率化・検査の再現性向上を実現し、人の感覚に依存しない安定した品質保証を可能にするのです。

目視による製品検査の品質を高める「目視検査レスサービス」の詳細資料

解決できる課題、特長、導入効果などのサービス概要がわかるリーフレットや詳細資料がダウンロードできます。貴社の官能検査を効率化するヒントにご活用ください。

まとめ

官能検査は、人間の五感を用いて数値化できない品質を評価する重要な手法のひとつです。しかしその反面、検査員の感覚や作業環境によって判定にばらつきが生じるという課題もあります。

そのため、見本の準備や手順の標準化、環境整備といった対策により精度を高めることが不可欠です。さらに近年では、「目視検査レスサービス」に代表される画像解析技術の導入によって、人の判断を補完しつつ検査の自動化や省力化を実現する取り組みも広がっています。

製品開発や品質管理に携わる方は、官能検査の特性と限界を理解しながら、機械検査と組み合わせた最適な仕組みを作り上げることが、安定した品質保証と顧客満足度の向上につながるでしょう。