金型から治具、小ロット生産、ケアレスミス防止まで。ここまで使える!製造現場の3Dプリンター活用術。

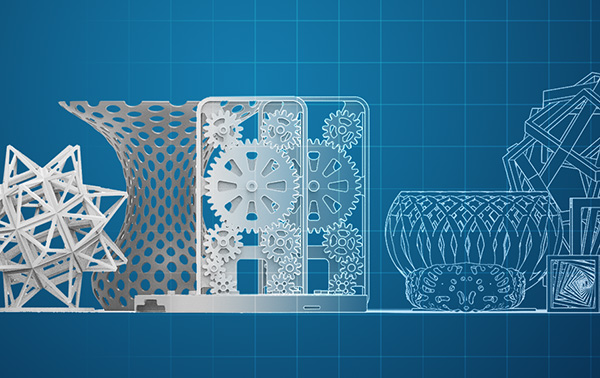

3Dプリンター技術の進化により「砂型」に置き換わる石膏での鋳造型の作成や、砂型の製造に用いる木型に代わる型の作成など、より早く、より精細な造形が可能になりました。製造現場での3Dプリンターの活用方法についてご紹介します。

ABSライクの素材で、強度も、精密さも確保。

ロストワックス、中子、砂型鋳造、幅広い型への活用が可能に。

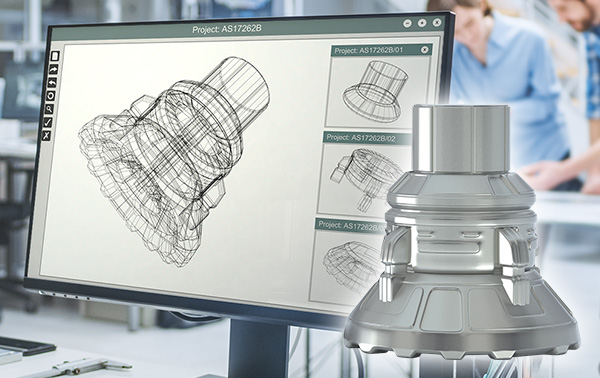

つい最近まで、3Dプリンターは設計や試作の補助ツールというイメージが一般的でした。しかし今や、「製造」の現場においても重要な役割を担い、ものづくりのコアな部分を支えています。

製造現場で広まりつつある3Dプリンターの活用法のひとつとして、「型」の作成が挙げられます。例えば、真空成型の現場ではその原型として、3Dプリンターの樹脂素材を用いたテストショットの成型に貢献しています。従来の金型と比べ、検証や修正にかかる各工程のリードタイムを大幅に短縮することができ、型の精度を十分に満足できるレベルまで高めてから、さらなる量産に向けて、金属を用いた金型に移ることができます。

3Dプリンターの技術は進化を続け、さまざまな型への応用が可能になっています。「砂型」に置き換わる石膏での鋳造型の作成や、砂型の製造に用いる木型に代わる型の作成など、従来の工法や工程のなかに3Dプリンターを組み込み、より早く、より精細な造形を実現している例が見られるようになりました。

さらに、ロストワックスや、中空形状をつくる中子など、より精確性を要する型づくりにも、3Dプリンターが活用されるケースが増えてきています。

治具も、3Dプリンターで。

生産効率を高め、作業者の負担も大きく軽減。

生産のスピードと質を高めたり、作業者の負担を軽減したりするための治具にも、3Dプリンターが活用されています。

たとえば、もともと精密パーツの試作に3Dプリンターを活用していた、高度なものづくりの現場において、その3Dプリンティングの精密性が認められ、緻密な組立に用いる治具へと活用の幅を拡大。これまで3~4週間かかっていた治具の作成を2~3日にまで縮め、生産準備期間の大幅な短縮を実現した事例も生まれています。

さらに、生産がスタートした後でも必要に応じて手軽に治具をつくることができるため、作業者の声を柔軟に反映し、生産効率をより高めていくことが可能です。

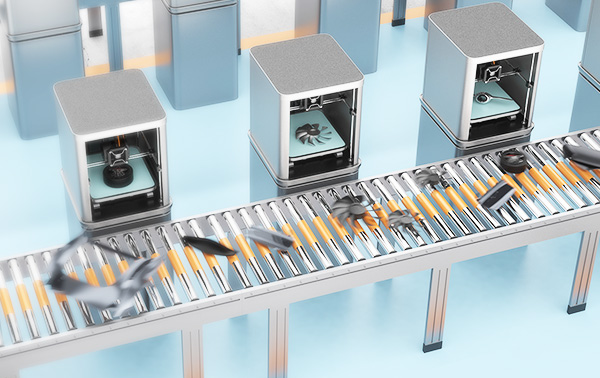

多品種少量生産や、個別生産に対応し、ものづくりに付加価値を。

3Dプリンターは、最終製品の製造にも用いられ、ものづくりの中核を担いつつあります。

特に優れた利点のひとつとして、カスタマイズが容易だという点が挙げられます。造形したものを検証し、すぐにCADデータで修正ができるため、各クライアントが求める機能に応じて、個別にカスタマイズを加えることができます。

また、金型段階での活用においても同様にカスタマイズが効くため、小ロット生産に最適な技術として広がりつつあります。

「マスカスタマイゼーション」という言葉が製造を取りまくキーワードとして、数年前から注目されていますが、大量生産のような効率と、個別生産の付加価値を併せ持った生産スタイルを、3Dプリンターが可能にしようとしています。

作業手順を、3Dプリンターで立体マニュアルに。ケアレスミスの防止にも一役。

3Dプリンターは、設計と製造のコミュニケーションツールとしても活用されています。人材の入れ替わりが多い製造ラインにおいて、作業者に自らの担当部位をしっかりと把握してもらえれば、ミスなくスムーズに作業が進んでいきます。

組立工程ごとに担当パーツを色付けした立体的なモデル、ネジ締めの順番が表記された治具など、視覚的に作業手順を伝えるツールを3Dプリンターで作成する事例が現れています。ものづくりの現場でのケアレスミスや品質のバラツキを未然に防ぎ、生産効率の向上に一役買っています。

工具にあわせて、収納をカスタマイズ。5S活動への貢献。

製造現場では、整理整頓の状態が、品質や生産性、安全性を大きく左右しかねません。3Dプリンターを活用すれば、使用している工具のかたちに合わせてカスタマイズされた収納ボックスを、自在につくることができます。

工具が収まるべき場所にきちんと収まっているか。一目で確認できるツールを設けることで、徹底した5S活動への貢献を果たしています。

未来のものづくりは、もう始まっている。

日本のものづくりを支えているのは、製造現場での品質や効率の追求です。3Dプリンターは、ものづくりを担う作業者の負担軽減、容易な設計修正による作業効率の引き上げといった、製造現場を多角的に支援するツールとして活用が進みつつあります。

これからも、3Dプリント技術が進化を続けていくなかで、新たな活用法が発見されることが予想されます。今から3Dプリントのノウハウを身につけ、製造現場や従来の工程に、どのように組み込んでいくか検討していくことが、既存の方法にとらわれない一歩先のものづくりへとつながっていきます。