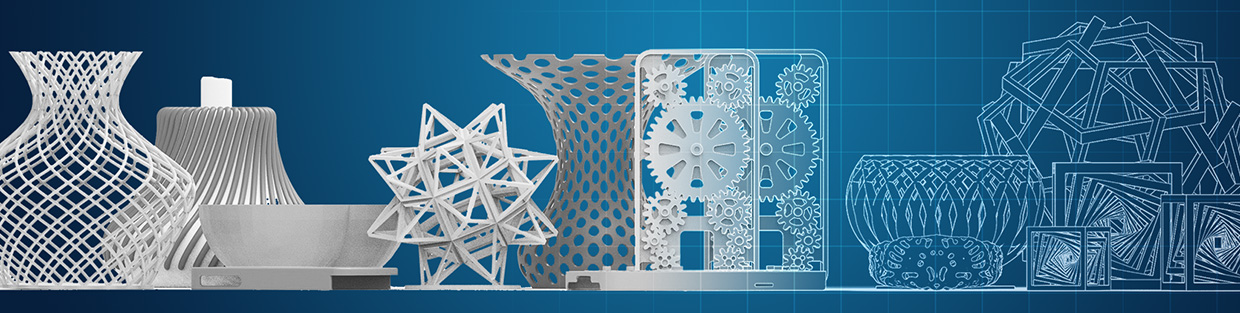

ここだけは、押さえておきたい!3Dプリンターの基礎知識

3Dプリンターを活用するための第一歩として、3Dプリンターの造形方式による違いと、それぞれがどんなことを得意とし、どんな用途に向いているのかを解説します。

3Dプリンターとはさまざまな造形方式と、その特徴を知ることが、

3Dプリンター活用の第一歩。

3Dプリンターとは、3D CADや3D CGなどの3次元ソフトウェアで作成された3次元データを元に断面形状を積層し、立体造形することができる機器を総称したものです。

一般的にプリンターと呼ばれる機器は、紙などの平面にインクを吐出し、文字や図を印刷するものですが、3Dプリンターは、液体樹脂に光を当てながら少しずつ硬化させたり、一定の温度で熱溶解させた樹脂を積み重ねたり、粉末状の材料に高出力レーザーを照射し焼結させたりと、さまざまな技法で材料を積み上げて立体物を成形していきます。

まずは、造形方式による違いと、それぞれがどんなことを得意とし、どんな用途に向いているのかを理解することが、3Dプリンターを活用するための第一歩となります。

3Dプリンターの造形方式3Dプリンター、5大造形方式の「メリット」と

「用途・活用法」を、まとめて比較。

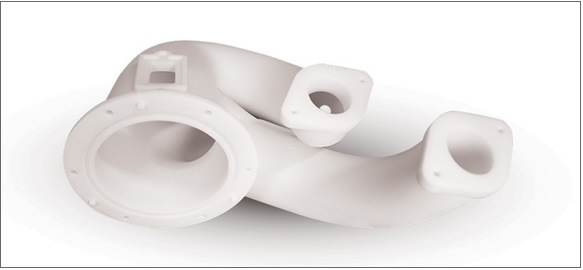

01. 粉末焼結積層造形方式(SLS(Selective Laser Sintering))

高精細で複雑な造形が得意なSLS方式は、高出力のレーザー光線を直接粉末状の材料に照射して焼結させる造形方式です。使用可能な材料として、ナイロンが一般的ですが、Al合金・SUS・ニッケル基合金・チタン・マレージング鋼・CoCrなどの金属材料を使用したDMP(Direct Metal Printing)方式も、最近注目を集めています。

メリット

- サポート材なしで、複雑なモデルの造形が可能。(金属系など材料によっては必要)

- ナイロン粉末の場合、ワークサイズが大きく材料強度も高いため、実用想定の機能検証にも利用可能。

- 金属の場合、今までの切削や型では造形できなかった形状が実現でき、かつ強度に耐えうるパーツにおいては実製品の部品としての活用もできる。

-

※

注意点…粉末材料をベースとするため、材料の取り扱いには注意が必要で、粉塵対策用空調設備など、設置運用には特別な環境構築も必要となります。

用途・活用法

試作(モックアップ)だけでなく、実製品の部品製造などにも利用されています。特に、金属粉末焼結3Dプリンターは、ジェットエンジン用部品や、医療用インプラントなど、工業製品の製造にも利用され、「年率50%の成長を達成するいま最も旬な3Dプリント方式である」とするレポート(資料提供:Global Metal 3D Printing Analysis)も発表されています。

02. 光造形方式(SLA(Stereo Lithography Apparatus))

光硬化タイプの液体樹脂に対し、紫外線を当て、一層ごとに樹脂を硬化させながら立体物を造形する方式です。一層分の光硬化が済むと、テーブル(造形物が設置されている造形台)が垂直方向に移動し、次の層を造形します。この動作の繰り返しにより、光硬化樹脂を硬化させながら積層造形を行います。

メリット

-

材料収縮や熱による変形が少ない。

- 液体樹脂を利用しているため高精細でサイズの大きな造形が得意。

- プリント後の造型物は切削性が高く後加工がしやすいため、染色やメッキ、塗装などにも適している。

- 造形物に透明な素材を適用することで、可視化モデルなどの製作にも利用可能。

用途・活用法

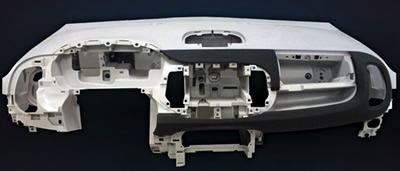

他の造形方式よりも大型の物を出力できるため、自動車などの実寸サイズの部品試作(モックアップ)にも利用されている光造形方式。

近年では、その加工のしやすさから、ハリウッド映画の小道具製作や有名アーティストの衣装制作など、エンターテインメント分野での活用も広がっています。

幅1500mmの自動車ダッシュボードのような部品も、実寸サイズで造形することができる。

03. インクジェット方式(マルチジェット・プリント方式)

インクジェットプリンターのインク部分を紫外線硬化性の樹脂に置き換えて使用する造形方式です。硬化性樹脂をインクジェットヘッドから噴射し、紫外線で固めながら材料を積層していきます。

メリット

-

微細な液滴をコントロールできるため、高精度・高解像度で超微細な造形が得意。

-

エラストマーやゴムライクなど、数種類の材料が利用できる機種もある。

- 同じ紫外線硬化で造形する光造形よりも樹脂のプールを必要としないため設置環境が容易。

-

※

注意点…サポート材を除去するために専用機材や溶剤による除去作業が必要となるため、それに応じた専用機材の設置などが必要になります。

用途・活用法

微細な液滴コントロールによる高精細な造形や、複数材料の混合利用を得意とするマルチジェット方式。この特徴を生かした高精細な医療用モデルや、ゴムライク素材のモックアップ製造などにも適しています。また、近年では、射出成型用の原型製作にも使用されており、インクジェット方式で造形した原型をベースに、小ロットの量産品製造も行われています。

04. インクジェット粉末積層方式(カラージェット・プリント方式)

インクジェット方式と同様に、プリントヘッドから着色材や接着剤を吐出し、石膏粉末を硬化させながら積層していく造形方式です。

メリット

-

上位機種にはカラー対応のモデルがあり、造形時にダイレクトに着色を行うことも可能。

- デザイン検討の他に、鋳型および中子としても活用可能。

-

※

注意点…石膏材料をベースとするため、精度や強度面で限界があり、予めその特徴を理解したモデリングなどを行う必要があります。

用途・活用法

カラーでの着色を活かし、建築模型やフィギュア製作などにも利用されることが多い造形方式です。石膏の色(白色)を生かし、医療の骨モデルにも使われています。

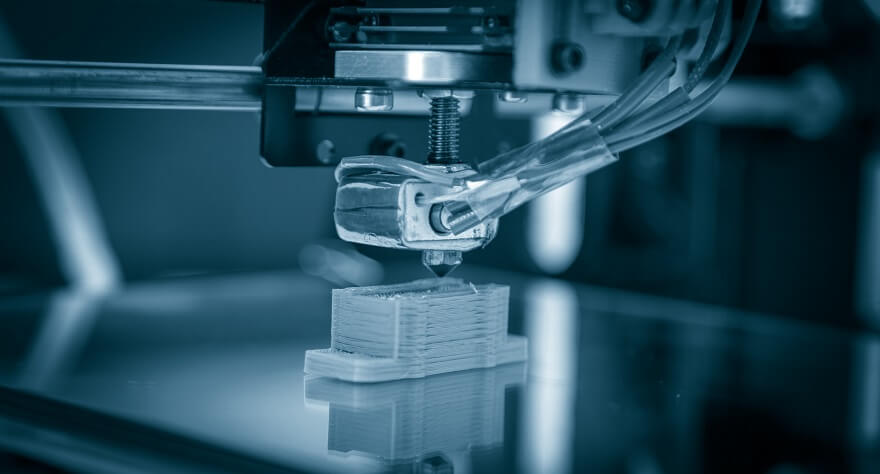

05. 熱溶解積層方式(FDM(Fused Deposition Modeling))

ABS樹脂やPLA(ポリ乳酸)といった熱可塑性樹脂を融解させ、0.1mm~0.8mm程度の細いノズルの先端から溶解した樹脂を吐出し、積層する造形方式です。現在、この技術をベースにした低価格帯の機種が多く生まれ、コンシューマー向け3Dプリンターの主流となっています。

メリット

-

光硬化樹脂や粉末材料を使用しないため、比較的安全に利用できる。

-

材料の研究開発が盛んで、PLAをベースに、エラストマー系、カーボン系など、さまざまな材料を混合した特殊なフィラメントが多数販売されている。

- ポリカーボネートといった工業系材料へも対応

用途・活用法

工業用途では、エンジニアリングレベルの熱可塑性プラスチック特性を活かし、試作(モックアップ)として活用されています。他の造形方式モデルと比較して安価なため、3Dプリンターの初期導入としてもおすすめです。

3Dプリンターのさらなる活用

「型」や「治具」「機構検討」など、試作の枠を超えて、ものづくりに活かされています。

もともと「ラピッドプロトタイピング(Rapid Prototyping)/高速に試作を行う技術」として、以前から製造業の開発シーンに利用されてきた3Dプリンター。技術の進化と多彩な機種の登場により、その活用の幅は、さらなる広がりを見せています。

型・インジェクション

強度の高い材料を利用した3Dプリント造形物をマスター(量産用原型)や型として利用することで、小ロットの最終製品を製造することが可能です。

治工具

3Dプリンターは、短期間で高精度な治工具を造形することが可能。従来の切削加工などとは異なり、製品製造現場においても納期短縮やコスト軽減に大きく貢献することができます。

機構検討

高精度な3Dプリンターを利用することで、より実製品に近い造形物の出力が可能となり、可動パーツの動作確認や、勘合部の確認などにも利用することができます。

膨大な数のパーツを実寸サイズで3Dプリントし、組付け検証に利用されている事例もあります。