マシンビジョン産業機器

量産工場への導入事例

整列部品とバラ積み部品に分けて、3Dマシンビジョンシステムの量産工場への導入事例をご紹介致します。

整列部品

バラ積み部品

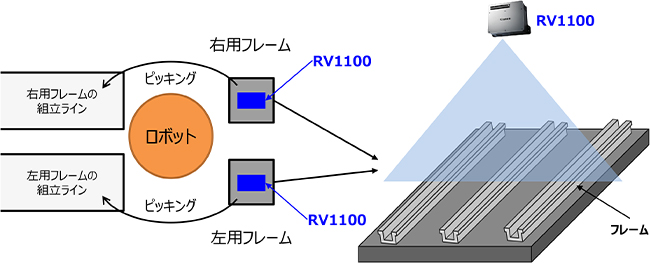

導入事例1(自動車メーカー、フレーム、整列部品)

フレームの組立工程における部品供給自動化

効果:省人化、3K作業の排除、サイクルタイム削減

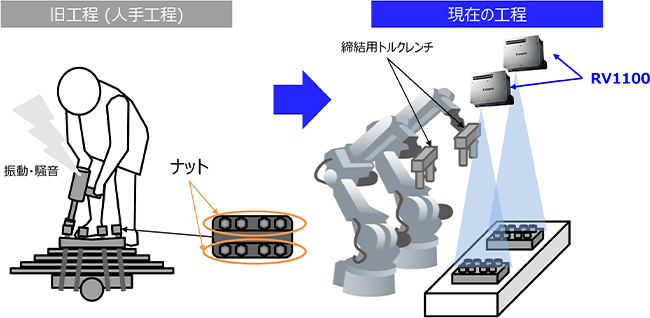

導入事例2(自動車メーカー、リーフサスペンション、整列部品)

リーフサスペンション用ナットの三次元位置決めと締結

効果:省人化、3K作業の排除(3人 → 1人)

サイクルタイムの削減(約20分 → 5分)

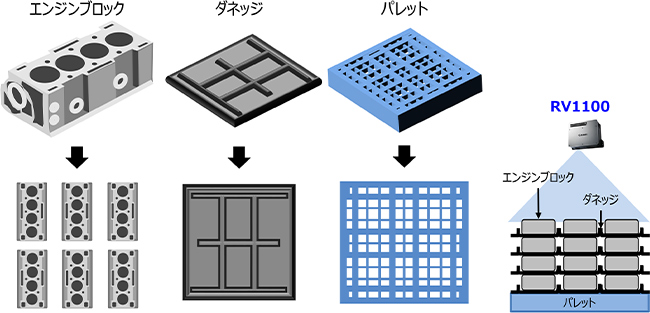

導入事例3(自動車メーカー、エンジンブロック、整列部品)

エンジンブロックの組立工程における部品供給自動化

効果:省人化、3K作業の排除、サイクルタイム削減

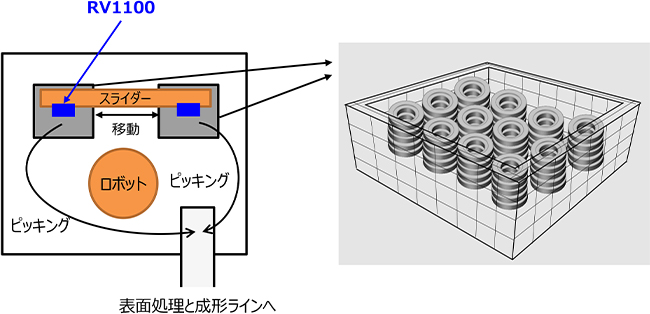

導入事例4(自動車部品メーカー、ギア、整列部品)

ギアの表面処理と成形ラインにおける部品供給自動化

効果:省人化、3K作業の排除、サイクルタイム削減

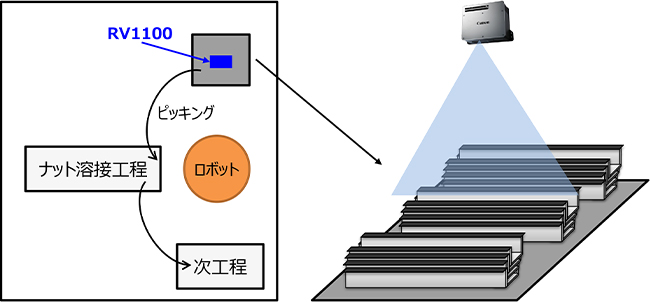

導入事例5(自動車部品メーカー、サイドメンバー、整列部品)

サイドメンバーへのナット溶接における部品供給自動化

効果:省人化、3K作業の排除、サイクルタイム削減

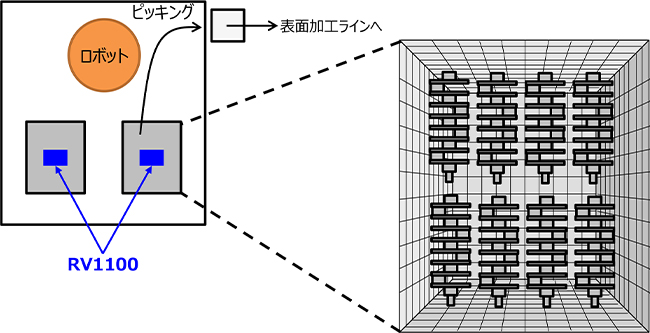

導入事例6(自動車メーカー、クランクシャフト、整列部品)

クランクシャフトの表面加工ラインにおける部品供給自動化

効果:省人化、3K作業の排除、サイクルタイムの削減

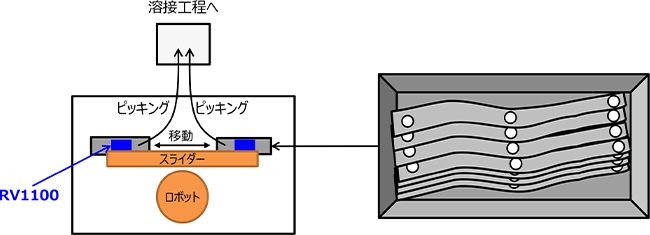

導入事例7(自動車メーカー、フレーム、整列部品)

フレームの溶接ラインにおける部品供給自動化

効果:省人化、3K作業の排除、サイクルタイム削減、多品種部品への対応

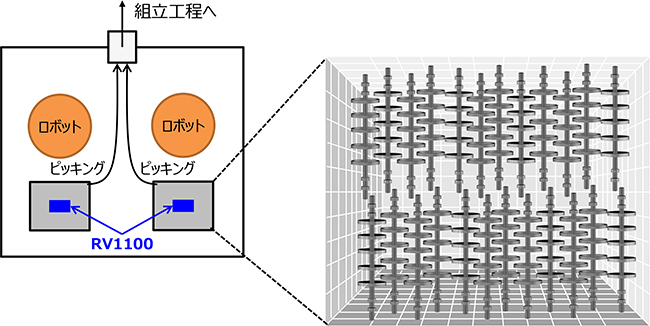

導入事例8(碍子メーカー、碍子、整列部品)

碍子の組立工程における部品供給自動化

効果:省人化、3K作業の排除、サイクルタイム削減、多品種部品への対応

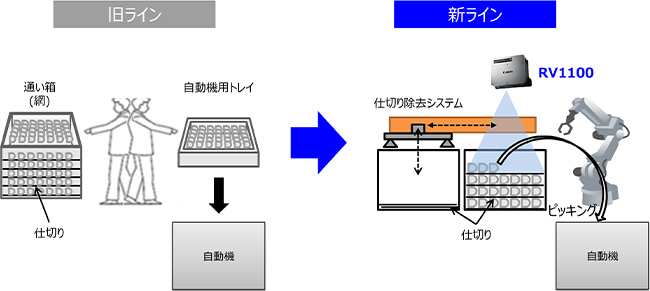

導入事例9(自動車部品メーカー、鋳物部品、整列部品)

自動機への部品供給自動化(自動機用トレイ不要)

効果:省人化、サイクルタイム削減、コストダウン

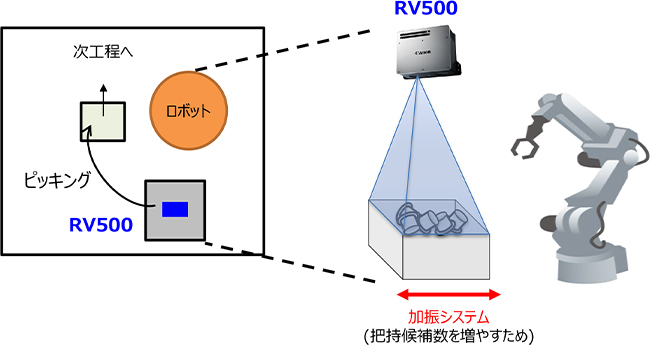

導入事例10(自動車部品メーカー、金属部品、バラ積み部品)

自動車部品の製造ラインにおける部品供給自動化

効果:省人化、多品種部品への対応

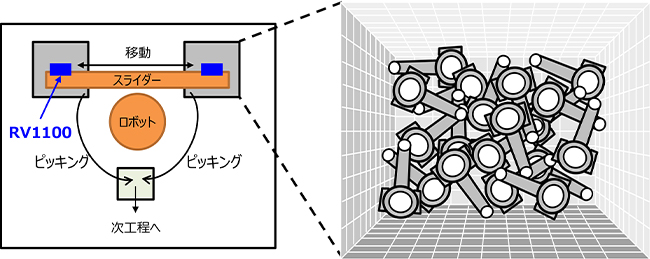

導入事例11(自動車メーカー、コネクティングロッド、バラ積み部品)

コネクティングロッドの表面処理と成形ラインにおける部品供給自動化

効果:サイクルタイム削減

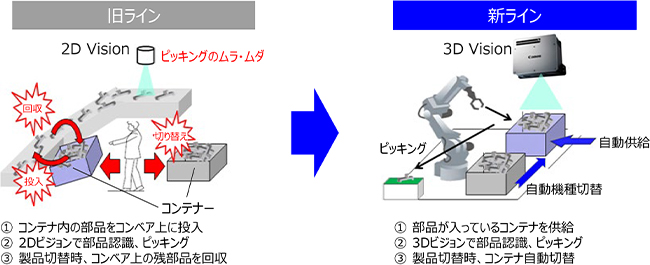

導入事例12(キヤノンGr.、プリンター部品、バラ積み部品)

プリンターの製造ラインにおける部品供給自動化

効果:省人化、サイクルタイム削減、製品切り替えの自動化

| 効果 | ||

|---|---|---|

| 導入前 | 導入後 | |

| サイクルタイム | 18秒 | 12秒 |

| 段取り時間 | 180秒×2回/日 | 0秒/日 |