SmartMat Cloudが提供する8つの価値

お役立ち情報

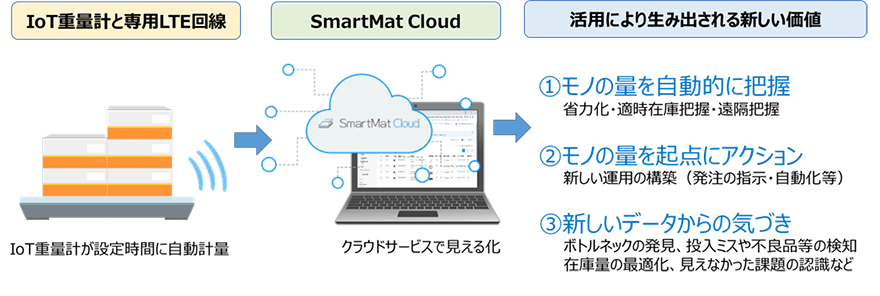

リアルタイムなモノの量について人手を介さずに見える化し、在庫管理から工程改善まで実現するサービスであるSmartMat Cloudのお問い合わせを大変多くのお客さまから頂戴しております。この記事ではSmartMat Cloudが提供する価値とはどんなものなのかについて解説していきます。

目次

- モノの量の把握にまつわる課題

- 人手をかけずモノの量を見える化→SmartMat Cloud

-

SmartMat Cloudが提供する8つの価値

- 1. 作業時間の削減

- 2. コア業務専念

- 3. データ分析による改善

- 4. コンプライアンス対策

- 5. ボトルネック検知による工程改善

- 6. システム導入が簡単

- 7. 5S3定の一助

- 8. IT利活用のクセづけ

- まとめ

モノの量の把握にまつわる課題

モノの量の把握にまつわる課題は放置され未解消であることが多い分野だと言えると思います。また、外部環境の変化も相まって新たな課題が顕在化しています。

-

ミスによる欠品で業務が停滞するようなクリティカルな影響が発生

-

欠品を恐れるあまり過剰在庫になりスペース不足や5S3定が崩れる

-

在庫管理はきつい、汚い、危険の3Kで労災リスクがあり、やりがいがない

-

若手に任せがちな実態から離職リスクになっている

しかし、その現実として、未だに人手を介して実施しているケースがほとんどです。

人手をかけずモノの量を見える化→SmartMat Cloud

人手をかけず、モノの量を見える化できるとしたらどうでしょう?

SmartMat Cloud(以降SMC)はリアルタイムなモノの量について人手を介さずに見える化し、在庫管理にとどまらず、工程改善まで実現するサービスです。

SmartMat Cloudが提供する8つの価値

SmartMat Cloudが提供する価値を下記の8つにまとめてみました。

-

作業時間の削減

-

コア業務専念

-

データ分析による改善

-

コンプライアンス対策

-

ボトルネック検知による工程改善

-

システム導入が簡単

-

5S3定の一助

-

IT利活用の普及

それぞれ解説して行きたいと思います。

1. 作業時間の削減

まずは作業時間(数える時間)の削減です。

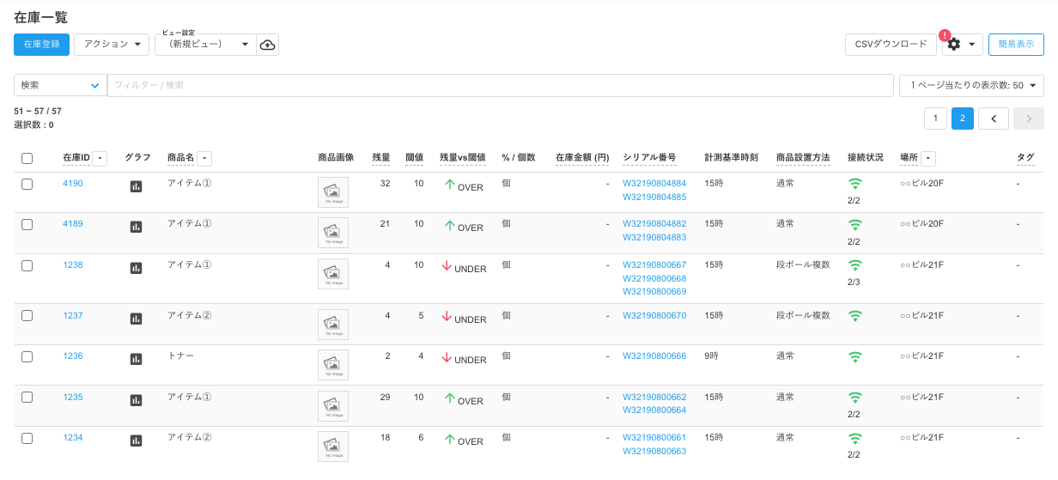

実在庫を毎日IoT重量計で自動棚卸できますので、現場に見に行かなくても在庫状況が分かり、棚卸情報はCSVをダウンロードして提出すればOKという状態を実現できます。今まで人が管理するモノのある場所に行き、目視で数えていたのであれば、その作業時間を削減することができます。

また、発注を自動化することによる作業時間の削減も見込めます。発注通知メールが自動配信できる機能がありますので、発注メールの定型文を予め設定しておけば、発注の自動化を実現することができます。SMCのデータを専用APIにて取得して、自社の発注システムへデータ連携することで、発注の自動化を実現している事例もあります。

-

※

SmartMat Cloud管理画面サンプル

2. コア業務専念

続きましてコア業務専念(パフォーマンス向上、働きがい創出)です。ここでは研究の現場を例に解説していきます。

研究現場では、人の研究効率をさらに向上させる取り組みや、重要人材が集まる環境作りが求められているにもかかわらず、モノの管理が研究効率と働きがいを阻害している要因の一つになっています。研究員の方がモノの管理を兼務しており、集中すべき研究に支障をきたしていたり、モノの管理はやりがいが無くモチベーションが低下したりしがちです。劇毒物の取扱には労災リスクも潜み、アナログな管理体制から脱却することが急務となっています。

SMCを活用頂くと、研究員の方々のモノの管理業務兼務を排除し、コア業務へ専念できることによる働きがいを創出します。試薬・劇毒物の管理では労災リスクを低減し、液体窒素やガスでは特定のベテランがボンベを持って残量を確認する、といったような属人化を排除します。また、SMCは増量管理もできますので廃液の回収効率を上げたり、消耗品の発注業務の削減をしたり、コア業務に専念できる環境を整えることができます。

ぜひ、棚卸削減効果の先にあるコア業務専念によるパフォーマンス向上や、働きがい創出といった項目も費用対効果検討に入れて頂ければと思います。

3. データ分析による改善

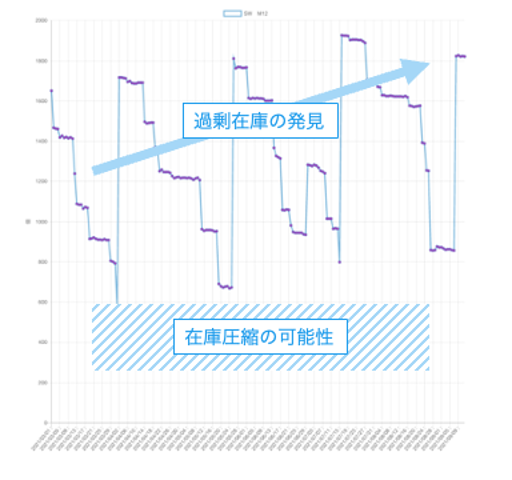

3つ目は、データ分析による改善(在庫の最適化)です。実在庫の推移を時系列で数値・グラフとして可視化することにより在庫量最適化を支援します。欠品による機会損失を削減することはもちろん、過剰在庫を減らしてキャッシュフローや資本コスト、保管コストを改善することができます。グラフを分析することにより、右肩上がりになっていれば過剰在庫の発見、グラフ下部に空白が目立てば在庫圧縮の可能性、グラフが横に停滞している商品があれば死に筋を把握して廃棄ロスを減少させることが可能です。

4. コンプライアンス対策

続いてコンプライアンス対策です。ここでは薬品の指定数量厳守を例に挙げます。薬品を管理されているお客さまでは施錠された部屋に薬品を取りに行き、日々棚卸をされているのではないでしょうか。そこには鍵の管理や紙に都度使用量を記入したり、棚卸時に使用料と残量が合わずに調査をしたりするケースがあると思います。SMCをご導入頂くと、リアルタイムに残量を確認できるようになりますので、何か異常が発生した時も早期発見に繋がります。また、残量が減ったタイミングがログとして残りますので、帳簿との突合が可能になります。SMCでコンプライアンス対策も実現頂ければと思います。

5. ボトルネック検知による工程改善

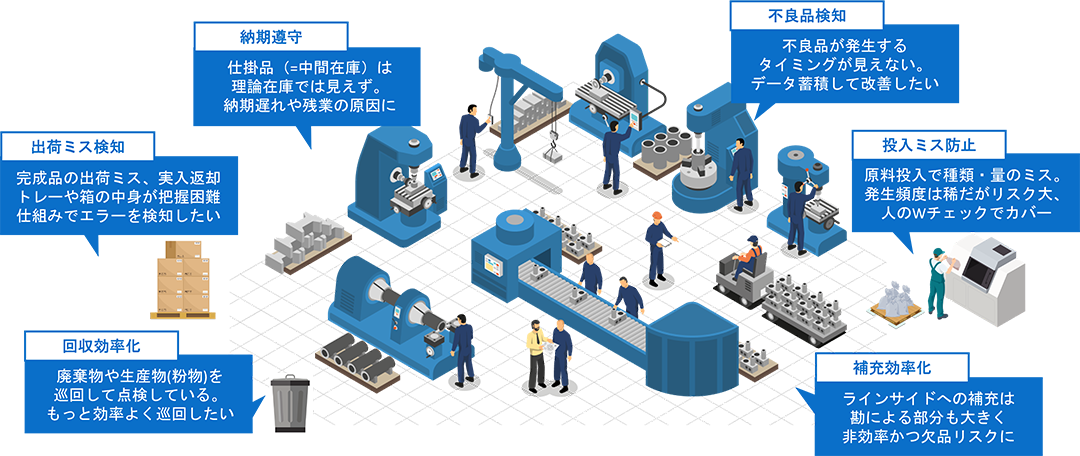

5つめはボトルネック検知からの工程改善です。今まで把握できていなかったリアルタイム実在庫が把握できるようになることで、生産工程内に潜む未だ見ぬ改善を発見することができます。

仕掛品もマットの上に置いて実在庫を見えるようにし、理論在庫だと発生していた納期遅れや残業をなくすことができた事例や、ラインサイドへの補充を勘で行うのではなく、アラートが上がったところだけ補充する運用に変えて巡回効率化を実現した事例、不良品が発生するタイミングについて重量データを蓄積して改善点を発見したり、原料投入の種類や量のミスを防止するために、正しい種類を正しい量で持ち出せているかをSMCでチェックしたりしている事例があります。

6. システム導入が簡単

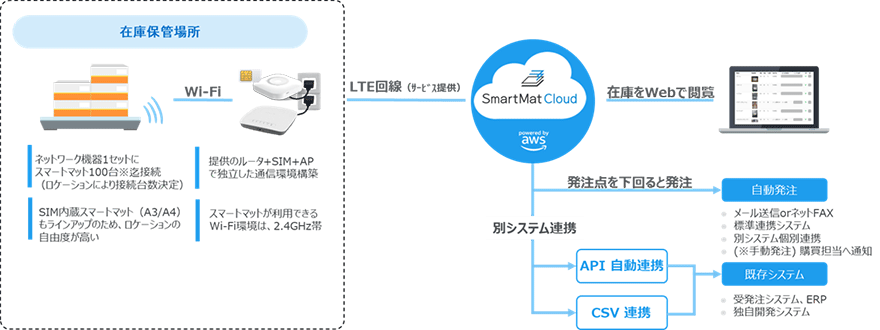

SMCはアクセスポイントやLTEルーターもオプションでご用意しております。

アクセスポイントにはスマートマットを100枚まで接続でき、そこからSIMが入ったLTEルーターを経由してクラウド環境へ通信します。ですので、もし御社の倉庫にネットワーク環境がないという状態でも、現場に負荷を掛けることなく、スピーディにシステムを導入することができます。

他システムの導入だとネットワーク工事が必要で大規模になってしまうというケースもあると思いますが、SMCであれば最低限の出費で導入ができるというのも特徴の1つです。

7. 5S3定の一助

7つ目が5S3定の一助です。SMC導入をきっかけに、整理、整頓、清潔、清掃、しつけ、定品、定位、定量を実現した事例があります。

あるお客さまでSMCを導入すると棚卸作業から解放され、本業に専念できることによる生産性向上、従業員体験向上が望める一方、このメリットを享受するためには1商品1マットの管理が必要になるので在庫スペースの整理整頓が必要になるという課題がありました。そこでメリットを享受するために在庫スペースの整理整頓を心がけようという声掛けをして運用した結果、その文化が社内に根付き、5Sが進むことによる、薬品の瓶を落として割れてしまうという思わぬ事故の防止や、3定が進むことによる商品の紛失防止に繋がった、という事例が実際に出ています。

8. IT利活用の普及

最後の8つ目がIT利活用の普及です。

現場からSMCの導入がIT活用の普及に繋がっているとの声を頂いています。

在庫の動きをグラフで視覚的に見るようになってから、改善に繋がる可能性を探るクセがついた、スマートマットの導入を皮切りにIT機器の導入が促進されるようになった、というものです。

SMCは仕組みも分かりやすく、導入も簡単であるため、IT活用やDXの第一歩としてご導入頂く企業様も多くなっています。

まとめ

では最後にこちらの記事のまとめです。SmartMat Cloudがもたらす価値として、下記8つがあることを解説してきました。

-

作業時間の削減

-

コア業務専念

-

データ分析による改善

-

コンプライアンス対策

-

ボトルネック検知による工程改善

-

システム導入が簡単

-

5S3定の一助

-

IT利活用の普及

SmartMat Cloudはこれらの価値を複数感じて頂くことによって、合算で大きな費用対効果を生み出すことができます。ぜひご検討の際は、本日の内容を社内説得の資料に盛り込んで頂ければと思います。SmartMat Cloudご導入検討のお客さまは是非弊社にご相談ください。

- SmartMat Cloudは、株式会社エスマットが開発・運営するサービスです。

- キヤノンマーケティングジャパンは、スマートマットクラウドの再販パートナーです。

- スマートマットクラウドに関する画像等のコンテンツは、株式会社エスマットより許可・提供を受け掲載しています。

- 掲載の会社名および製品名・サービス名は、各社の商号、商標または登録商標です。

関連情報

エッジデバイスソリューションについてのご相談・お問い合わせ

キヤノンマーケティングジャパン株式会社 エッジデバイスソリューション企画部